در این مقاله قصد داریم با بررسی اصول علمی روغنکاری آسانسور و تجربیات این فرایند در صنعت آسانسور، به بررسی بهینه روغن کاری قطعات، علل Lubrication Failur (عوامل شکست روغنکاری) و راهکارهای مختلف تأثیرگذاری بهینه روغنکاری در فرایند سرویس و نگهداری بپردازیم.

اهمیت روغنکاری آسانسور، چگونگی و عوامل شکست روغن

مهندس پیمان تبریزی* – در این مقاله سعی شده با بررسی اصول علمی روغنکاری آسانسور و تجربیات این فرایند در صنعت آسانسور، به بررسی بهینه روغن کاری قطعات سیستم آسانسور پرداخته شود و با بررسی علل Lubrication Failur (عوامل شکست روغن کاری) راهکارهای مختلف تأثیرگذاری بهینه روغنکاری در فرایند سرویس و نگهداری بررسی گردد.

در این مطلب میخوانید:

علت پیدایش روغنکاری

بر اساس اطلاعات موجود، دو کشور انگلیس و آمریکا پس از تحقیقاتی متوجه شدند که اگر قطعات در کار با یکدیگر برخورد داشته باشند، عمرشان کوتاهتر از سایر قطعات میشود. همچنین عدم روغن کاری قطعات آسانسور باعث ایجاد سر و صدای زیادی میشود. پس از بررسی مشخص گردید علت این موضوع اصطکاک بین دو قطعه است که درنتیجه باعث ایجاد سایش و گرما میشود. برای رفع این مشکل راهکار جدیدی پدید آمد که روغنکاری بود. البته واژه روغنکاری اشتباه مصطلح است و درواقع واژه صحیح آن، روانکاری است که با توجه به اینکه متداولترین روانکننده، روغن بوده، این اصطلاح جا افتاده است.

مهمترین روانکنندهها و وظایفشان

اگر چه روان کنندههای زیادی برای روغن کاری وجود دارند؛ اما مهمترین روانکنندهها، روغن و گریس بوده و بعضاً از ترکیب روغن و گریس استفاده میشود.

مهمترین وظایف روانسازها

از جمله مهمترین وظایف روان سازها میتوان به موارد زیر اشاره کرد.

- جداسازی قطعات متحرک از یکدیگر برای جلوگیری از سایش؛ مانند فلکههای موتور آسانسور با طنابهای فولادی.

- کاهش حرارت؛ بهعنوان مثال میتواند باعث کمتر شدن میزان گرمایش ایجادشده سیمبکسلها در برخورد با فلکه هرزگرد شود.

- جلوگیری از آلودگی؛

- جلوگیری از خوردگی؛

- تمیز کردن مواد سایشی؛

- سرد کردن ماشینها از طریق انتقال حرارت؛

- جلوگیری از زنگ زدن.

عوامل روانکاری مطلوب

در صورتی که قصد دارید روانکاری آسانسور شما به طرز مطلوبی انجام شود باید به عوامل زیر توجه کنید و آنها را به کار ببرید.

- طرح تکنیکی مناسب جهت انجام روغنکاری

- تدوین برنامه مدیریتی جهت اطمینان از روغنکاری مناسب قطعات و تجهیزات

چه منابعی برای تهیه و تدوین برنامه روغنکاری وجود دارد؟

منابع لازم برای تهیه و تدوین برنامه روغن کاری شامل موارد زیر هستند.

- سازندگان تجهیزات

- شرکتهای فروشنده روانساز

- سایر استفادهکنندگان از تجهیزات

- تجارب انفرادی

چگونگی دستیابی به اطلاعات سازندگان تجهیزات

برای دستیابی به اطلاعات سازندگان تجهیزات باید از طریق 2 راه زیر اقدام کنید.

- کاتالوگ فنی

- برگزاری جلسه حضوری با مسئولان فنی سازنده

نحوه کسب منابع از شرکتهای فروشنده روانساز

2 روش کسب منابع از شرکتهای فروشنده روان ساز شامل موارد زیر هستند.

- معمولاً دستورالعمل استفاده از روغن بر روی نشانهگذاری و گالن و قوطی روغن نوشته ش

- ارتباط گرفتن با افراد تولید کننده جهت استفاده صحیح از روغن

اما تجارب انفرادی: هیچ چیز بهتر از تجربه نیست. تجربه عاملی است بر اساس توانایی فرد روغنکار، که میتوان بهترین برنامه را بر اساس آن تنظیم کرد.

برنامهریزی روغنکاری

برنامه ریزی برای روغن کاری شامل موارد زیر است که هر کدام از این موارد دارای مراحل مختلفی هستند.

- چگونگی برنامه اولیه روغنکاری

- مراحل برنامهریزی سیسماتیک روغنکاری

- ارزیابی سیستم روغنکاری

چگونگی برنامه اولیه روغنکاری

اجرای برنامه اولیه روغن کاری باید بر اساس مراحل زیر باشد.

- تعیین قسمتهای نیازمند به روغنکاری

- اطمینان از اینکه قطعات و تجهیزات حساس و مهم بهطور منفرد مشخص گردیده باشند

- اطمینان از تکمیل گزارشها و یادداشتهای مربوط به تجهیزات از جانب سازنده

- تعیین محل و موقعیت جهت روغنکاری

- مشخص کردن نوع روغن مورد استفاده

- تعیین بهترین روش

- تعیین پریود و فرکانس روغنکاری

- تعیین تجهیزات قابل روغنکاری بدون آسیب دیدن در حال کار، یا دستگاهی را پس از متوقف کردن میتوان روغنکاری کرد

- تخصیص کارهای روغنکاری به افراد و درخواست مسئولیت از آنها

- سیستمها و روشهای روغنکاری استاندارد

- در نظر گرفتن موارد فوق و درج آنها در برنامه روغنکاری

- تعیین روشهای انبارداری و گذاشت و برداشت

- ارزیابی روغنهای جدید برای مطلع شدن از مزایای آن

- ارزیابی و تجزیه و تحلیل شکستهای ناشی و پیگیری در جهت بهبود و اصلاح آن

مطالب مرتبط:

- مقدمهای بر روغنکاری سیم بکسل آسانسور/ روشهای روغنکاری +انواع روغنها

- مبانی و اصول روانکاری در صنعت پله برقی

- عوامل موثر در کیفیت روغن های هیدرولیک

مراحل برنامهریزی سیسماتیک روغنکاری

به منظور انجام صحیح برنامه روغن کاری بر اساس برنامه ریزی باید مراحل زیر طی شود.

- زمانبندی روغنکاری

- تعداد دفعات مورد لزوم برای روغنکاری

- آموزش افراد برای روغنکاری

- ترتیب قرار دادن وقایع در یک سیستم ثبت آماری

- آنالیز کردن مراحل ازکارافتادگی در نتیجه عدم رعایت برنامههای پیشبینیشده بهوجود آمده و انجام روغنکاری طبق برنامه تعیینشده

ارزیابی سیستم روغنکاری

بیشتر مهندسین تعمیرات و پیشگیری، علاقهمند به ارزشیابی سیستم تعبیه شده روغنکاری میباشند. مراحل پیشگیری بعد از نصب ماشینآلات، تابعی مستقیم از چگونگی نگهداری خواهند بود. با این تعریف، یکی از وظایف مدیران فنی شرکتهای نصب آسانسور، برنامهریزی روغنکاری است.

پس وجود یک گزارش کامل از روغنکاری سرویسهای آسانسور یک شرکت ضروری به نظر میرسد.

سیستم روغنکاری نامناسب باعث چه اتفاقی برای ماشینآلات میشود؟

پر واضح است بر اثر عدم رضایت و یا احیاناً فراهم آوردن یک سیستم روغنکاری غیر مؤثر، نهتنها امر پیشگیری بیفایده میشود، بلکه ممکن است باعث به وجود آوردن هزینههای سرسامآوری درنتیجه خوابیدن خط تولید گردد.

چگونگی تعیین میزان روغن زدن به ماشینآلات

اینکه چه میزانی بایستی به ماشین روغن زد، چند مرتبه و چقدر، متغیرهایی هستند که همگی بسته به شرایط فیزیکی ماشین و مقدار باری است که در مدت معینی از ماشین گرفته میشود. ارائه دادن روشی که قادر به برآوردن چنین هدفهایی باشد، بایستی تهیه شود.

یکی از مؤثرترین مسائل روغنکاری آن است که بتوان قابلیت انعطاف خوبی برای کنترل میزان روغنکاری بر اساس سرویس مورد نیاز فراهم نمود.

برای نگهداری روغنکاری ماشین و یا تجهیزاتی که نیاز به روغنکاری در طول مدت زیاد دارد، اگر طراحی آن طوری باشد که دستگاه احتیاج به تنظیم تحت شرایط مداوم و کنترلشده نداشته باشد، باعث ایجاد سیستم مطمئنه برای روغنکاری میگردد.

هیچگاه نباید عامل انسانی از یاد برد، مگر سیستم کاملاً مستقل از انسان و اثرات ناشی از اشتباهات او باشد.

بنابراین آموزش و راهنمایی مؤثر میتواند عوامل مهمی باشند که بازدهی سیستم روغنکاری را افزایش میدهند.

بر اساس موارد مطروحه، در روغنکاری چهار عامل مؤثر است:

- تداوم روغنکاری

- طراحی دستگاه

- عامل انسانی

- میزان روغنکاری در هر نوبت سرویس

عوامل مهم در روغنکاری

3 مورد عوامل مهم در روغن کاری شامل موارد زیر است.

- لوازم و تجهیزات مناسب

- استفاده از نوع مناسب روغن

- روغنکاری در زمانهای معین

مهندس مسئول سیستم روغنکاری، مسئولیت مستقیمی روی ازکارافتادگی ماشینآلات درنتیجه هزینههای سرسامآور ازکارافتادگی خط تولید است.

در زمینه آسانسور، مسئول این موضوع در شرکتهای بزرگ، مدیر PM، و در شرکتهای کوچک، مدیر فنی شرکت است.

مسئول سیستم روغنکاری باید آگاهی لازم از و نظارت کامل بر خرید روغن مناسب و تجهیزات روغنکاری و زمان مناسب روغن کاری قطعات محتاج به روغن آسانسور داشته باشد.

مزایای استفاده از روغنکاری اتوماتیک

امروزه سعی بر آن است از روغنکاری اتوماتیک استفاده شود که این روغنکاری دارای مزایای زیر است:

- کم شدن خطای انسانی

- بالا رفتن قابلیت اطمینان

- تولید بیشتر

- کارکرد بیشتر روغن

انواع روغنکاری

به طور کلی، 4 نوع روغنکاری وجود دارد که شامل موارد زیر است:

- روغنکاری دستی

- روغنکاری با تفنگهای گریسکاری قدرتی

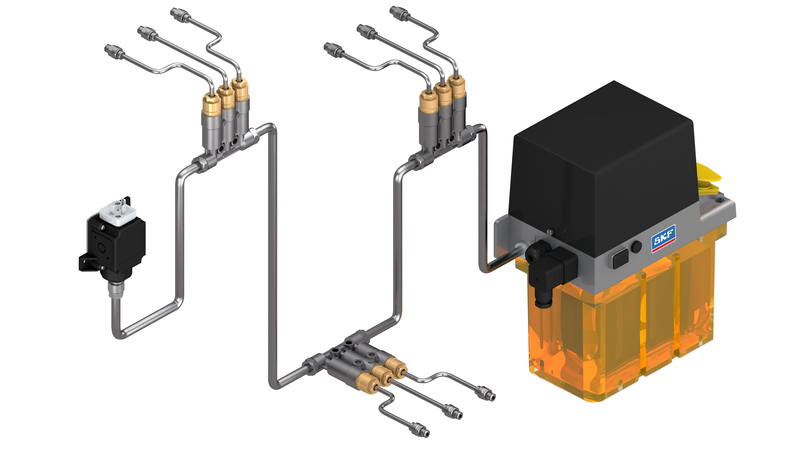

- سیستم مرکزی فشار روغن

- روغنکاری قطرهای

روغنکاری با تفنگهای گریسکاری قدرتی

این نوع وسیله روغنکاری هنگامی به کار میرود که تعداد زیادی ماشین با تعداد زیادتری گریسخورها درگیر هستند. در این نوع علمیات، تفنگهای گریسکاری قدرتی که بهوسیله برق یا محرکه دیگری مانند هوا کار میکنند،

روغنکاری سیستم مرکزی فشار روغن

این سیستم با پمپ کردن روغن به داخل نقاطی مانند یاتاقانها ، بلبرینگها، و سایر قسمتها میشود. مقدار روغن و یا گریس مورد نیاز بهوسیله دهانه محفظههای گریسخور، تنظیم میگردند.

روغنکاری قطرهای (oil mist)

این نوع روغنکاری ممکن است از سیستم مرکزی تغذیه شود، بدین صورت که روغن قطرهقطره به داخل جریان هوایی، جریان پیدا میکند و فقط دیوارههای دستگاهها را بهطور یکنواخت روغن میزند.

شکست روغنکاری

اگر عمل روغنکاری بهطور ضعیف و غیر مؤثر صورت بگیرد، به آن شکست روغنکاری و یا Lubrication Failur گفته میشود.

عوامل شکست روغنکاری چیست؟

نوع روغن و یا نوع وسیله روغنکاری مناسب برای پیشگیری در دسترس نباشد (بهعنوان مثال روغن مخصوص ریل برای طناب فولادی آسانسور استفاده شود، یا روغندان برای روغنکاری ریل نصب نشده باشد).

- نوع وسیله روغنکاری ممکن است مناسب روغنکاری نباشد.

- آلودگی بهوسیله گردوخاک، آب و غیره ممکن است عمل روغنکاری را غیر مؤثر سازد.

- منافعی از برنامهریزی زمانی میتواند به وجود آید ممکن است نادیده گرفته شود که در نتیجه آن در بعضی مواقع کمبود روغن و خسارات ناشی از این عمل در بعضی مواقع خسارت ناشی از ازدیاد روغن، از بین رفتن قسمتهای دیگری که نیاز به روغن ندارند، میشود.

اگر فرمهای کامل تهیه شده باشد، با بررسی دقیقتر بر روی فرمها و سیستم در حال کار و همکاری مسئولین علمیاتی، میتوان بهخوبی به مشکل شکست روغن پی برد و اقدام اصلاحی انجام داد.

در پایان سه عاملی که در روغنکاری ماشینآلات تأثیر منفی دارند، بررسی میکنیم:

1. صنایع سنگین و یا کارخانههای برق دارای تجهیزاتی هستند که معمولاً در حرارتهای متفاوت با حرارت محیط در سرعتی که بستگی به بار آنها دارد، کار میکنند. در این مواقع حرارت زیاد روی جریان روغن و یا گریس اثر مهمی دارد؛ درنتیجه ممکن است عمل مؤثر روغنکاری را بهنحوی کاهش دهد و یا همچنین در مکانهای سرویس، روغن و گریس بهسختی در لولههای روغنکاری جریان پیدا کند.

2. اکسیده شدن نیز ممکن است باعث پایین آمدن اثر روغنکاری گردد. علمیات کار ماشین تحت حرارت زیاد باعث اکسیده شدن تدریجی روغن میشود و از اثر آن میکاهد.

3. سرعت و مقدار بار نیز که از طرف طراح و کارخانه سازنده پیشنهاد شده، بایستی بهوسیله شخص مسئول ماشین مورد توجه قرار گیرد. اگر تجهیزات تحت شرایطی غیر از الگوی پیشنهادی کارخانه انجام شود، مسلماً پیآمدهایی دارد که یکی از آنها غیر مؤثر بودن روغنکاری است.

اهمیت روغنکاری و کاربرد آن در تعمیر و نگهداری آسانسور

همانطور که میدانیم روغنکاری در سه قطعه آسانسور کاربرد ویژهای دارد:

1- ریل

2- سیمبکسل

3- سیستم محرکه

روغنکاری ریل بیشتر از دو قطعه دیگر انجام میشود. متأسفانه بعضی از سرویسکاران بدون استفاده از ابزار خاصی نسبت به روغنکاری اقدام میکنند و این کار عملاً میتواند باعث شکست روغن شود و بعضاً آلودگی ایجادشده مانع روغنکاری صحیح میشود.

با توجه به اینکه نظارتی بر تولید روغندان مورد استفاده نیست، روغندانهای بیکیفیتی در بازار موجود است که این وسیله روغنکاری نامناسب میتواند باعث شکست روغن (lubrication failure) شود.

کمتر شرکت نصب آسانسوری برنامهریزی مهندسی و علمی جهت زمان روغنکاری تعیین کرده و شرکتها صرفاً بر اساس تجربه این کار را انجام میدهند. این موضوع میتواند اثرات بهینه روغنکاری ریل را کاهش دهد.

متأسفانه بعضی شرکتهای نصب آسانسور، به روغنکاری ریل وزنه اهمیت نمیدهند. همانطور که در ابتدای مباحث گفته شد، عدم روغنکاری باعث اصطکاک، گرما، و سایش بین دو قطعه میشود. با توجه به اینکه وزنهها و قابشان با جرم کابین بهانضمام حدود نصف ظرفیت کابین همیشه در حرکت است، بنابراین روانکاری ریل وزنه ضروری به نظر میرسد.

روغنکاری طناب فولادی

یکی از معضلات در بحث سیمبکسلها و فلکههای هرزگرد این است که استاندارد اجباری وجود دارد، متأسفانه طنابهای فولادی و فلکههای هرزگرد با کیفیت پایین توزیع و در آسانسور نصب میشود.

روغن کاری سیمبکسل آسانسور باعث میشود طنابهای فولادی در برابر زنگزدگی، فرسایش و خوردگی محافظت شوند و همچنین باعث کاهش گرما و اصطکاک و سایش با فلکههای موتور و هرزگرد میشود و نهایتاً باعث افزایش عمر سیمبکسل میشود.

همانطور که در مباحث قبلی گفته شد، روغن نامناسب باعث شکست روغن میشود. یکی از مسائل مهمی که در روغنکاری سیمبکسل باید مورد توجه قرار گیرد این است که به هیچ

عنوان نباید از گریس، روغن هیدرولیک و دیگر روغنهای نامناسب برای روانکاری استفاده کرد. علت این است که ترکیب مواد و ویسکوزیته تناسبی با آلیاژ به کار رفته در سیمبکسل ندارند و نهتنها موجب افزایش طول عمر سیمبکسل نمیگردد، بلکه باعث ایجاد تأثیرات منفی بر روی سیمبکسل خواهد شد.

سیمبکسلهای آسانسور اغلب در هنگام تولید روغنکاری میشوند. با این حال با گذشت زمان ممکن است سیمبکسل رفتهرفته روغن خود را از دست بدهد. برای پی بردن به اینکه سیمبکسل نیاز به روغن دارد، چنانچه اثری از روغن بر روی پارچه مشاهده شود، نیازی به روغنکاری نیست. اما در غیر این صورت سیمبکسل باید روغنکاری شود.

تأمین روغن موتور

بهترین دستورالعمل نوع و مقدار و زمان روغن موتور با گیربکس، کاتالوگ یا دفترچه راهنمای شرکتهای سازنده موتور گیربکس و یا جداول آن میباشد که همراه موتور گیربکس ارسال میگردد.

بعضی از تولیدکنندگان روغن منحصربهفرد گیربکس خود را بهسهولت و برای راحتی روغنکاری و خطای کمتر برای استفاده تعمیرکاران به فروش میرسانند.

انواع روغنهای مورد استفاده در موتور گیربکس در این دو دسته قرار میگیرد:

- روغن معدنی

- روغن مصنوعی

نکات مهم و مورد توجه سرویسکار در روغن کاری گیربکس

نکات مهمی که باید در روغنکاری گیربکس مورد توجه سرویسکار باشد شامل موارد زیر است.

- عدم مخلوط کردن روغنهای مصنوعی و روغنهای معدنی

- عدم استفاده از روغن خودرو برای گیربکس؛ استفاده از روغن خودرو باعث احتراق داخلی گیربکس میشود.

- بررسی و محاسبات تعویض روغن بر اساس ساعت کارکرد

- استفاده از گیج روغن توسط سرویسکار تا از میزان روغن داخل گیربکس و همچنین رنگ و کیفیت روغن بهسادگی مطلع شود.

موارد دیگری که بر تعویض روغن موتور گیربکس تأثیرگذار است:

- تا وقتی سطح روغن روی خط فول قرار داشت و رنگ روغن شفاف بود، نیازی به تعویض یا اضافه کردن روغن نیست. اگر سطح روغن از خط فول پایینتر باشد، احتیاج به افزایش روغن دارد. چنانچه روغن کدر یا سیاه است، زمان تعویض آن فرا رسیده است.

- معمولاً در دفترچه راهنمای همراه بعضی از انواع موتور گیربکسها آمده که تعویض روغن بهازای هر ۶۰۰ ساعت کارکرد یا ۲۴ الی ۳۶ ماه کارکرد باید انجام شود.

- در کاتالوگ موتور گیربکس دیگری تأکید شده که تعویض روغن بایستی هر دوسال یکبار انجام شود و حتماً از روغن clp 220 استفاده گردد.

- اگر در زمان کارکرد دما از ۸۵ درجه تجاوز کند، باید حتماً زمان تعویض کاهش یابد.

- همچنین اگر روغن موتور با سایر ترکیبات دیده شود، حتماً باید نسبت به تعویض آن اقدام نمود.

چه کسی میتواند درباره سالم بودن یا تعویض روغن گیربکس نظر دهد؟

در عمل نشان داده شده که موضوع یک امر تجربی است و یک سرویسکار باتجربه آسانسور با رؤیت غلظت و تمیزی و یا ناسالمی روغن میتواند اقدام لازم را انجام دهد.

چه روغنی برای موتور مناسب است؟

بعضی از روغنها برای چرخدنده ریز و کوچک تولید میشوند، به همین دلیل غلظت این نوع روغنها جهت جلوگیری از فشار به موتور کم میباشد. در صورتی که موتور گیربکس آسانسور دارای چرخدندههای قوی و بزرگی است، باید از روغنی استفاده شود که دارای غلظت بیشتری بوده تا در برابر افزایش دمای اصطکاک چرخدندههای بزرگ مقاومت بیشتری از خود نشان دهد.

بعضی از سرویسکاران برای گونهای از موتور گیربکسها روغنهای اتوماتیک که با توجه به دمای هوا غلظتشان تغییر میکند پیشنهاد میکنند. این گونه روغنها بهدلیل خاصیت ویژه، میتوانند در شرایط گوناگون دمای خود را با محیط وفق دهند.

در هنگام بازدید چه نکاتی باید رعایت شود؟

قبل از شروع به تعویض باید برق اصلی آسانسور قطع شود. در آسانسورهایی که پروانه ساختمانی آنها قبل از تاریخ 94/5/1 است، علاوه بر قطع برق آسانسور، بایستی در حالت ریوزیون نیز قرار گیرند.

- ظرف مناسبی برای تخلیه روغن جهت جلوگیری ریختن روغن در موتورخانه تأمین گردد.

- برای استفاده از روغن جدید روشهایی برای جلوگیری سرایت روغن به بیرون محفظه روغن تأمین گردد (ترجیحاً قیف).

- استفاده از پارچه مناسب جهت تمیز کردن روغنی که اطراف محفظه روغن ریخته شده است.

- نهایتاً اگر روغن بر کف موتورخانه ریخت، حتماً موتورخانه پیش از خشک شدن روغن تمیز شود.

نتیجهگیری

با توجه به مقاله، مهمترین علل نتیجه نامطلوب روغنکاری آسانسور عبارت است از:

1- استفاده از روغندانهای نامناسب برای روغنکاری ریل

2- استفاده از روغنهای نامناسب برای روغنکاری ریل و سیمبکسلهای آسانسور

3- استفاده از افراد ناوارد برای روغنکاریهای آسانسور

4- عدم مطالعه کاتالوگهای روغن و قطعات آسانسور جهت روغنکاری

5- استفاده از ابزار نامطلوب جهت روغن کاری آسانسور

پیشنهادها

1- تدوین استاندارد روغندانهای آسانسور و سپس اجرای استاندارد آن

2- برگزاری دورههای آموزشی توسط تولیدکنندگان روغنهای آسانسور

3- تهیه جزوات توسط افرادی که در انجام روغن کاری آسانسور دچار مشکل شدند و بررسی علل مشکلات

4- تهیه کاتالوگهایی به زبان ساده و دارای عکسهای مناسب توسط تولیدکننده روغن

5- مدیران فنی شرکتهای سرویس و نگهداری آسانسور در خرید لوازم روغنکاری دقت کنند تا وسایل نامرغوب خریداری نشود.

مراجع

برنامهریزی سیستماتیک نظام نگهداری و تعمیرات در بخش صنایع و خدمات و مقدمهای بر TPM (سید محمد سیدحسینی)

نظام نوین تعمیر و نگهداشت (علیرضا احمدی)

* کارشناسی ارشد مهندسی صنایع، دانشگاه علوم و تحقیقات

مطالب مرتبط

مطالب اخیر