در این مقاله با با مبانی و اصول روانکاری در صنعت پله برقی، انواع روغن، انواع گریس، شباهت و تفاوت گریس و روغن و مزایا و معایب گریس آشنا میشوید.

مبانی و اصول روانکاری در صنعت پله برقی

آنتونی آندون، مهندس صنایع گرایش تکنولوژی صنعتی – روانکاری علم تسهیل حرکت نسبی سطوح در تماس با یکدیگر است و روانکارها موادی هستند که برای کاهش اصطکاک بین دو سطحی که نسبت به هم دارای حرکت هستند، استفاده میشوند؛ مانند انواع روغن، گریس و مواد دیگری از این دست. اصطکاک عبارت از نیرویی است که در برابر حرکت یک سطح روی سطحی دیگر ایجاد مقاومت میکند. بنابراین اصطکاک وقتی وجود دارد که سطوح نسبت به یکدیگر دارای حرکت باشند؛ مانند گردش یک میللنگ داخل یک یاتاقان ثابت یا غلتیدن ساچمهها در بدنه ثابت بلبرینگ. آنچه از یک روانکار انتظار میرود این است که در کنار کاهش اصطکاک و سهولت حرکت قطعات دستگاه، قابلیت کاهش مصرف انرژی، خنک کاری تجهیزات، محافظت قطعات از خوردگی و سایش و زنگزدگی را نیز داشته باشد.

در گذشته دور نیز انسانهای اولیه به این نتیجه پی برده بودند که برای جابهجایی اجسام، حرکت غلتشی (مانند حرکت چرخ) آسانتر از حرکت لغزشی (مثل کشیدن جعبه) است. از این رو برای راحتتر کردن جابجاییها از چربی حیوانی بهعنوان ماده روانکار برای غلبه بر اصطکاک استفاده میکردند. در دوره رنسانس، دانشمندانی همچون لئوناردو داوینچی، بررسی و تحقیق پیرامون مسئله اصطکاک را در دستور کار خود قرار دادند تا اینکه در دهههای اخیر سیر تکامل روانکارها از منظر بازده انرژی، آثار زیستمحیطی و رفع نیاز صنایع مختلف ادامه پیدا کرد. در ادامه به توضیح روانکاری در صنعت پله برقی خواهیم پرداخت.

وظایف روغن

روغنهای روانکار در پله برقی دو وظیفه عمده دارند:

- روانکاری و کاهش استهلاک اجزا

- خنک کاری تجهیزات

گِرانرَوی (Viscosity)

گِرانرَوی عبارت است از مقدار مقاومت لایههای سیال در برابر لغزشی که روی هم صورت میگیرد. هرچه گرانروی مایعی بیشتر باشد، برای ایجاد تغییر شکل یکسان، به تنش برشی بیشتری نیاز است.

آزمایش ویسکوزیته

آزمایش ویسکوزیته یا گرانروی، از آزمایشهای رایج در برنامه آنالیز روغن است. در صورت کاهش ویسکوزیته، امکان تشکیل فیلم پایدار روانکار به حداقل میرسد و بر اثر تماس فلز با فلز، سایش شدیدی ایجاد میشود که نتیجه مستقیم آن عمر کمتر تجهیزات خواهد بود. ویسکوزیته مهمترین مشخصه روغنهای روانکار است. در آزمایش ویسکوزیته، مقاومت داخلی روانکار نسبت به جاری شدن مشخص میگردد. آزمون ویسکوزیته به طور معمول در درجه حرارت چهل و صد درجه سانتیگراد انجام میشود. نتایج آزمایش ویسکوزیته معمولاً به سه صورت ثبت میشود؛ کم، نرمال و زیاد. تغییرات ویسکوزیته عموماً متأثر از عواملی مانند میزان کارکرد روغن، محتویات روغن، آلودگی و ترکیب با مواد یا ناهنجاریهای دیگر است که مستقیم بر طول عمر اجزا مؤثر است.

انواع روغن

در ادامه انواع روغن برای روانکاری پله برقی را معرفی میکنیم.

روغنهای معدنی (Mineral)

روغنهای روانساز منشأ معدنی دارند و از نفت خام یا تصفیه روغن موتورهای کارکرده تهیه میشوند.

روغنهای مصنوعی (Synthetic)

روغنهای مصنوعی، ابتدا در موتورهای جت نوع «Polyalphaolefins» یا «PAO» استفاده شدند و به دلیل مزیتهای آنها اینک مقبولیت فراوانی دارند. از مزایای روغنهای یادشده میتوان موارد زیر را برشمرد:

- کاهش مصرف روغن

- غیر خورنده بودن

- غیر سمی بودن

- امکان کارکرد در دمای بالا

- مقاومت اکسیداسیون بالا

- زمان طولانی دوره تعویض روغن

از معایب روغنهای یادشده میتوان به قیمت زیاد و نیز مطابقت نداشتن با برخی موتورهای قدیمی اشاره کرد. روغنهای مصنوعی منجر به آسیب به راهنمای پلاستیکی استپ میشوند. بنابراین در صورتی که استپ دارای حاشیه پلاستیکی باشد، استفاده از روغنهای ترکیبی برای روانکاری زنجیر استپ مجاز نیست. در مستندات برخی سازندگان ذکر شده است که استفاده از روغنهای مصنوعی برای روانکاری زنجیرها مناسب نیست.

روغنهای نیمه مصنوعی (Premium Synthetic)

روغنهای یادشده به صورت ترکیبی است و در صنایع خاص کاربرد دارد. این روغنها مخلوطی از روغنهای پایه نفتی و کمتر از ۳۰ درصد روغن مصنوعی هستند.

نکته ۱: نوع روغن «Mineral» یا «Synthetic» باید فقط از سوی سازنده پله برقی مشخص شود. در صورتی که فقط برند و ویسکوزیته اعلام شود، نوع روغن باید معدنی انتخاب شود.

نکته ۲: گیربکس استفاده شده در پلههای برقی میتواند از انواع «Spur»، «Worm»، «Helical»، «Hypoid»، «Planetary»، «Hypoid Helical gear»، «Helical Worm gear» و… باشد و با توجه به کیلووات یا توان موتور، نسبت تبدیل و برند سازنده گیربکس، روغن مناسب از نظر ویسکوزیته و معدنی یا مصنوعی بودن تفاوت داشته باشد. بنابراین لازم است روغن مناسب حتماً بر اساس نوع گیربکس و دقیقاً مطابق دستورالعمل برند سازنده تأمین شود.

نکته ۳: ترکیب روغن «Mineral» و «Synthetic» منجر به فساد روغن و آسیب به تجهیزات خواهد شد.

روانکاری اجزای پله برقی

از جمله اجزایی که در پلههای برقی نیازمند روانکاری هستند میتوان به مواردی که در ادامه بررسی میکنیم اشاره کرد.

- زنجیر اصلی (زنجیر صد)

- زنجیر هندریل (زنجیر هشتاد)

- زنجیر غلتکهای فشاری (در برخی برندها مانند هیوندای قدیم زنجیر شصت و زنجیر پنجاه استفاده شده است)

- زنجیر استپ

- گیربکس

انواع روغن استفاده شده در پله برقی

- روغن زنجیرهای صد، هشتاد، شصت، پنجاه و زنجیر اختصاصی استپ

- روغن گیربکس

- روغن مخصوص برای روانکاری اتوماتیک

به دلیل استفاده از مکانیزم یکسان برای روغنکاری زنجیر اصلی، زنجیر هندریل، زنجیر غلتک و زنجیر استپ در اغلب برندهای سازنده پله برقی، فقط یک نوع روغن برای روانکاری آن استفاده میشود. در دستورالعمل تعیین نوع روغن همواره برندهای سازنده پله برقی سعی میکنند به دلیل بحث تجاری، چند برند بینالمللی را معرفی کنند. از این رو در جداول ارائه شده برای روغن مورد نیاز، محصول کمپانیهای «Shell»، «BP»، «Mobil»، «ESSO»، «Kluber» و «Caltex» همزمان توصیه میشود.

برای مثال هرگاه محصول «Shell Tonna T۶۸» معرفی شود، یعنی روغن با نام تجاری «Tonna» از برند سازنده «Shell» با ویسکوزیته ۶۸ و گرید «T» مناسب است. همچنین بهعنوان جایگزین میتوان از روغن «Esso Febis K۶۸» نیز که مشخصه محصول «Febis» برند «Esso» با ویسکوزیته ۶۸ و گرید «K» است نیز استفاده کرد.

تأمین روغن «Shell» در ایران بسیار گرانقیمت است. کافی است مشخصات فنی اعلام شده از سوی برند سازنده را به یکی از برندهای معتبر تولید روغن صنعتی مانند شرکتهای نفت ایرانول، روغن بهران، نفت پارس، نفت سپاهان و… اعلام و محصول معادل را استعلام کرد.

در وبسایت برخی برندهای یادشده محصولات معادل نیز اعلام شده که نمونه آنها در شکل زیر ارائه شده است.

نکته ۴: نوع روغن در هر برند متفاوت است و توصیه جدی میشود فقط از روغنهایی که در دستورالعمل برند سازنده توصیه شده است استفاده شود.

نکته ۵: برخی برندها استفاده از روغنهای «Shell Tonna ۵۰»، «Shell Tonna T-۶۸»، «Shell Omala ۱۰۰» و حتی «Shell Omala ۲۲۰» را که از روغنهای مورد استفاده در صنایع مختلف بر اساس نوع قطعات و مکانیزم روغنکاری هستند در پله برقی نیز توصیه میکنند.

نکته ۶: متأسفانه بهکرات مشاهده شده است که به دلیل قیمت کم، سرویسکاران از روغن سوخته خودروهای سواری برای روغنکاری زنجیرها استفاده میکنند. لازم به ذکر است که روغنهای سوخته فقط برای پالایش دوباره در پالایشگاهها استفاده میشوند و به دلایل زیر هرگز نباید از آنها در صنایع استفاده کرد.

- حاوی مقدار زیادی فلزات سنگین هستند.

- ایجاد آلودگی شدید در خاک و سفرههای آب زیرزمینی میکنند.

- سمی هستند.

- خواص روانکاری و خنک کنندگی از دست میرود.

- احتمال دارد روغن اسیدی باشد و بیش از حد اجزای متحرک تجهیزات خورده شوند.

- احتمال وجود ذرات فلز و آسیب به گیربکس وجود دارد.

بیشتر بخوانید:

شانه چرخشی به سمت بالا، طراحی جدید از شانه پله برقی

سازوکارهای روغنکاری در پله برقی

انواع مکانیزمهای روغنکاری در پله برقی را میتوان در موارد زیر طبقهبندی کرد:

- روغنکاری دستی

- روغنکاری نیمه اتوماتیک

- روغنکاری اتوماتیک

- روانکاری غوطهور

روغنکاری دستی

در روغنکاری دستی از ظرف مخصوص یا فرچه آغشته به روغن برای روانکاری اجزای پله برقی استفاده میشود. روش یادشده سنتی است، احتمال توزیع نشدن یکنواخت روغن بین اجزای متحرک و نیز احتمال بروز حادثه در صورت تماس مستقیم فرچه با اجزای چرخنده وجود دارد. همچنین در صورت سرریز شدن روغن به علت بیدقتی در فرایند روانکاری، ضمن آغشته شدن سطح ایستگاهها به روغن و خطر لغزندگی، احتمال بروز آتشسوزی نیز افزایش مییابد. بهعلاوه در صورت ریختن روغن روی درِ ایستگاهها، احتمال بروز سرخوردگی مسافر و سرویسکار محتمل است و باید سطوح آغشته نظافت شود.

روغنکاری نیمه اتوماتیک

یکی از روشهای بسیار معمول مورد استفاده در اکثر پلههای برقی، روش استفاده از روغنکاری نیمه اتوماتیک است. البته اکثر برندها توصیه میکنند که در سرویسهای ماهیانه علاوه بر پر کردن روغندانها، از روش روانکاری دستی نیز با رعایت موارد ایمنی استفاده شود.

زمان اتمام روغن در روغندانها وابسته به سه عامل است: استفاده از روغندانهای تایمری یا ساده؛ مقدار حجم عبوری روغن (دبی)؛ مقدار زمان کارکرد تجهیزات.

نکته ۷: در صورتی که موتور پمپ روغن در محفظه بدون روغن برای مدت مدیدی کار کند، احتمال سوختن آن زیاد است. بنابراین سرویسکار باید در هر سرویس و نگهداری به پر کردن روغندانها اقدام کند. به صورت معمول در هر سرویس ماهیانه به حدود دو لیتر روغن نیاز است. شیوه صحیح قرارگیری فرچههای روغنکاری نیز اهمیت بسیاری دارد.

روغنکاری اتوماتیک

در پلههای «Heavyduty» مانند ایستگاه مترو شیکاگو، فرودگاه بینالمللی لندن و… که شبانهروزی در حال بهرهبرداری هستند، امکان توقف پله برقی برای سرویس و نگهداری و نیز روغنکاری وجود ندارد. بنابراین فرایندهای یادشده بهصورت سالیانه انجام میپذیرد و به اصطلاح آن را «Lubrication free» و «Maintenance free» میگویند. برای نیل به این هدف از کپسولهای روغن استفاده میشود. بر حسب نوع برند، روغنهای یادشده باید بهصورت سالیانه یا دو سال یکبار و… تعویض شود.

لازم به ذکر است که استفاده از سیستم روانکاری یادشده به دلیل شرایط بهرهبرداری ویژه و حجم ترافیک و کارکرد خاص پلههای برقی انتخاب میشود و عمر مفید زنجیرها در فرایند روغنکاری نیمه اتوماتیک بیش از روش اتوماتیک خواهد بود.

روانکاری غوطهور

روانکاری غوطهور برای زنجیرهایی که دارای سرعت زیاد باشند استفاده میشود و در صنعت پله برقی کاربردی ندارد.

آشنایی با انواع گریس

نخستین گریسها (به معنای امروزی آن) در آغاز انقلاب صنعتی اروپا در سال ۱۸۷۲ با ساخت گریس سدیم به بازار مصرف عرضه شدند. امروزه با پیشرفت صنعت، گریسهای متنوع با کاراییهای متفاوت تولید میشوند. برای نمونه میتوان از گریسهایی نام برد که در ساختار آنها از فلز استفاده میشود و تا دمای ۱۱۰۰ درجه سانتیگراد کارایی دارند.

در مواردی که روانساز باید بهعنوان مانعی برای جلوگیری از ورود ذرات خارجی عمل کند یا موقعیت حرکت بین دو سطح به گونهای است که نیاز به روانساز نیمه جامد وجود دارد، باید از گریس استفاده شود. بهعلاوه از بعد عملیاتی، روانکاری با گریس عموماً روانکاری مورد استفاده در اکثر دستگاههای صنعتی و خودروهاست.

گریس مخلوطی ژلاتینی است که از یک سیال روانکار (روغن) و یک ماده قوام دهنده یا غلیظ کننده (Thickener) و مواد افزودنی خاص ساخته میشود. مشخصات و کیفیت گریس به نوع و مقدار ماده غلیظ کننده، مواد افزودنی، مشخصات روغن پایه و همچنین فرایند تولید آن بستگی دارد. ماده غلیظ کننده مهمترین عامل پایداری در شرایط دمای بالا و حفظ کیفیت در مدتزمان مصرف است. مواد غلیظ کننده که عمدتاً استفاده میشوند عبارتاند از صابون کلسیم، صابون سدیم، صابون لیتیوم، کمپلکس کلسیم و سرب، کمپلکس لیتیوم و مواد معدنی غیر صابونی.

شباهت گریس و روغن

گریسها مشابه روغنها برای به حداقل رساندن اصطکاک و سایش بین سطوح متحرک استفاده میشوند.

مزایای گریس

مزایای گریس عبارتاند از:

- جلوگیری از زنگزدگی؛ به شرطی که در فضای بسته باشد

- جلوگیری از خوردگی

- امکان حرکت قطعات در دمای پایین

- سازگاری با آببندها

تفاوت گریس و روغن

گریس مانند روغن نمیتواند دستگاهها را در زمان کارکرد خنک کند. روغنها به سهولت در مجاری دستگاهها نفوذ میکنند که این مسئله برای گریسها یک نقطه ضعف است. روغنها از نظر نگهداری در انبارها مزایای بهتری دارند.

نکته ۸: متأسفانه مواردی بسیاری از استفاده گریس به جای روغن برای روانکاری زنجیرها از سوی سرویسکاران به علت بی اطلاعی از تفاوتهای آنها مشاهده شده است. در صورتی که روی زنجیر اصلی (زنجیر صد)، زنجیر هندریل (زنجیر هشتاد) یا زنجیر استپ از گریس استفاده شود، به علت غلظت و ویسکوزیته زیاد گریس، عملاً روانکار در بین بلیتها و لینک زنجیر نفوذ نمیکند و همچنین منجر به جذب آلودگی و بهویژه رطوبت میشود که باعث زنگزدگی لینک و پین زنجیرها خواهد شد. این امر بسیار خطرناک است و ممکن است منجر به پارگی زنجیر از محل زنگزدگی شود.

نکته ۹: گریس باید فقط در فضای دربسته باشد. به این جهت از آن در بلبرینگها استفاده میشود. برای بلبرینگهایی که دارای درِ سیل هستند، از گریس «lifetime» استفاده میشود و تا پایان عمر مفید قطعه و بلبرینگ نیازی به تعویض گریس نیست.

نکته ۱۰: در صنعت پله برقی قطعاتی که عمدتاً نیاز به گریس کاری دارند عبارتاند از بلبرینگ شفت اصلی، بلبرینگ شفت هندریل و بلبرینگ شفت موتور. به دلیل تعدد زیاد غلتکهای هرزگرد هندریل، غلتکهای استپ، غلتکهای زنجیر استپ و نیز بلبرینگهای «newel» امکان گریس کاری آن وجود ندارد یا بسیار زمانبر است. بنابراین اغلب قطعات یادشده بهصورت سیل و درِ بسته از نوع «lifttime» است و نیازی به گریس کاری ندارد.

نکته ۱۱: نوع گریس در هر برندی متفاوت است. بهطور جدی توصیه میشود فقط از گریسهایی استفاده شود که در دستورالعمل برند سازنده توصیه شده است. برخی برندها استفاده از گریسهای «Shell Alvania EP۲»، «Ultrared EP۲۲۹»، «XHT۲۲۲» را توصیه کردهاند؛ اما به علت تفاوت بلبرینگهای استفاده شده، مقتضی است در انتخاب نوع گریس به دستورالعملهای برند سازنده رجوع شود.

انتخاب نوع گریس

در انتخاب گریس باید به موارد زیر توجه کرد:

- نوع، ساخت و دمای عملیات ماشینآلات و میزان رطوبت محیط

- تغییرات درجه حرارت

- قابلیت ممانعت از زنگزدگی و خوردگی قطعات ماشینآلات

- عمر مفید گریس و شرایط گریس کاری دوباره

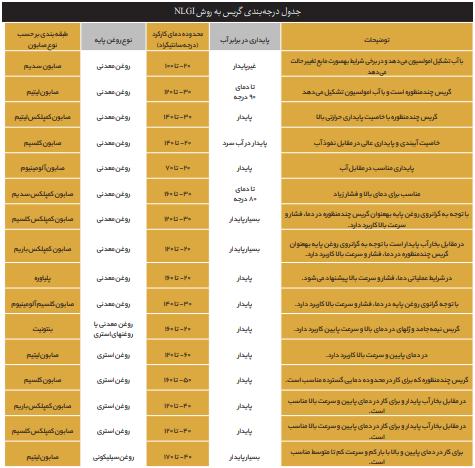

درجهبندی گریسها

درجهبندی گریسها بر مبنای قوام آنها از جانب انستیتوی ملی گریسهای روانکار (National Lubricating Grease Institute) انجام میشود که این درجهبندی با مخفف عبارت فوق (NLGI) بهعلاوه ارقام خاصی (از سه صفر تا شش) که میزان قوام گریس است، بیان میشود. درجهبندی «ASTM D۲۱۷,D ۲۶۶۵,DIN ۵۱۸۱۸» به شرح زیر تعیین میشود:

مطالب مرتبط