پدیده کاویتاسیون، ضربه قوچ و فلشینگ جزو رایجترین پدیدههایی هستند که در شیرآلات، توربینها و پمپها رخ میدهد.

بررسی پدیده کاویتاسیون

مهندس علی بی آرام* – در این مقاله به بررسی پدیده کاویتاسیون میپردازیم. کاویتاسیون، ضربه قوچ و فلشینگ جزو رایجترین پدیدههایی هستند که در شیرآلات، توربینها و پمپها رخ میدهند. این پدیدههای مذکور موجب کم شدن بازده و عمر مفید سیستم میشوند. با توجه به پیشرفت تکنولوژی و افزایش اهمیت بازده و عمر تجهیزات، تحقیقات زیادی در زمینه پدیدههای مذکور انجام شده است.

در این مطلب میخوانید:

پدیده کاویتاسیون چیست؟

پدیده کاویتاسیون از جمله رخدادهای معمول در پمپها به طور خاص پمپهای گریز از مرکز است. فرایند کاویتاسیون امکان دارد در هر نوع توربو ماشین هیدرولیکی (ماشینهای دواری که با سیالات کار میکنند) مانند انواع پمپها و توربینها رخ بدهد. اما اکنون دو پرسش مهم وجود دارند که نیاز به پاسخ درخور دارند.

اولین پرسش این است که پدیده کاویتاسیون در چه محلهایی رخ میدهد؟ پاسخ کوتاه به این پرسش به شرح زیر است. پدیده کاویتاسیون ممکن است در هر توربو ماشینی که با سیالات کار میکند (Hydraulic turbomachines)، رخ بدهد.

توربو ماشین هیدرولیکی چیست؟

در یک تعریف ساده می توان توربو ماشین هیدرولیکی را به صورت ماشین مکانیکی دواری معرفی کرد که در آن، انرژی بین ماشین و سیال به دلیل وجود حرکت دینامیکی ماشین منتقل میشود. به بیان دیگر توربو ماشین ماشینی است که در آن انرژی مکانیکی بین سیال عامل (Working fluid) و پرههای چرخان با حرکت دینامیکی این پرهها منتقل میشود.

جهت انتقال انرژی در توربو ماشینها بسیار دارای اهمیت است و دو گروه اصلی از توربو ماشینها را تعیین میکند. در ادامه این دو گروه معرفی شدهاند:

- پمپها

- توربینها

در پمپ جهت انتقال انرژی از پره چرخان به سیال عامل است یعنی سیال با ورود به پمپ و خروج از آن انرژی میگیرد. این فرایند در توربین برعکس است. یعنی جهت انتقال انرژی از سیال عامل به پره است. در واقع سیال پس از عبور از توربین انرژی از دست میدهد و باعث چرخش پره میشود.

وقوع پدیده کاویتاسیون در هر محلی که از توربو ماشینهای هیدرولیکی (پمپها و توربینها) استفاده می شود، ممکن و دارای اهمیت بسیار است. در طراحی و همچنین در حین کارکرد این دستگاهها باید پدیده کاویتاسیون به دقت مورد بررسی قرار گرفته و از آن جلوگیری شود.

لازم به ذکر است که پدیده کاویتاسیون در محلهای دیگری هم رخ میدهد از جمله: پروانه کشتیها، اژدرها، پمپهای سانتریفیوژ (گریز از مرکز) و سرریز سدها.

اما اکنون به پرسش دوم و مسئله اصلی این مطلب میرسیم. پدیده کاویتاسیون چیست؟ در ادامه به معرفی کاویتاسیون به زبان ساده میپردازیم و تاثیرات کاویتاسیون را بررسی کرده و در انتها با انواع کاویتاسیون در پمپها آشنا میشویم.

کاویتاسیون چیست و چگونه رخ می دهد؟

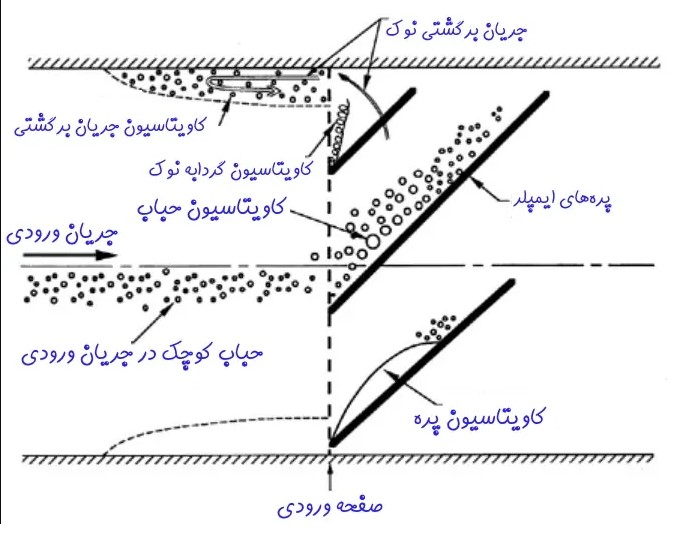

پدیده کاویتاسیون Cavitation یا حفره زایی یکی از پدیدههایی است که در قسمتی از سیال که فشار آن پایین است، حباب بخار شکل میگیرد. گاهی باور اشتباهی وجود دارد که تنها دلیل رخ دادن این پدیده و تشکیل حبابهای بخار به این علت است که فشار مایع به فشار بخار (Pv) میرسد. اما باید بدانید که فاکتورها و پارامترهای مختلف دیگری نیز وجود دارد که باعث رخ دادن این پدیده میشود. به عنوان مثال سرعت حرکت یکی از پارامترهای تأثیرگذار در ایجاد این پدیده است. کاویتاسیون به طرق مختلف در پمپها ایجاد میشود. انواع این پدیده عبارتاند از:

- Vortex cavitation

- Bubble Cavitation

- Attached Cavitation

- Blade Cavitation

- Partial Cavitation

- Super cavitation

- Backflow Cavitation

همان طور که گفته شد، پدیده کاویتاسیون میتواند موجب مشکلات زیادی از جمله خوردگی شود. خوردگیها در پمپ آب بسیار مشهود است. این پدیده را می توان از صدای تولید شده و ارتعاش مکانیکی تولید شده، شناسایی کرد.

روشهای کاهش پدیده کاویتاسیون

برای کاهش رخ دادن این پدیده چندین روش وجود دارد. یکی از این ساده ترین روش ها افزایش فشار ورودی پمپ ها با کاهش فاصله بین پمپ و مخزن است. روش دیگر آن، کاهش افت فشار و آشفتگی جریان است. برای دستیابی به کاهش افت فشار و آشفتگی جریان دو کار می توان انجام داد:

- کاهش تعداد اتصالات لوله

- یکسان کردن قطر پمپ و لوله.

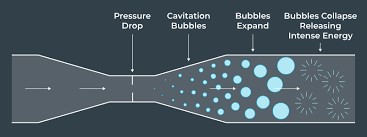

به زبان ساده کاویتاسیون، که با نام های دیگری همچون حبابزایی، خوردگی و حفرهسازی نیز شناخته می شود، فرآیندی است که طی آن، در ناحیهای از مایع با فشار پایین، حباب بخار شکل میگیرد و سپس این حباب دچار ترکیدگی شده و انرژی از خود آزاد می کند.

نحوه ایجاد و رخداد پدیده کاویتاسیون

جهت بررسی نحوه ایجاد و رخداد پدیده کاویتاسیون لازم است تا بررسی روی علت وقوع ناحیهای کم فشار داشته باشیم. چرا که ایجاد ناحیه کم فشار در یک سیال است که باعث ایجاد حباب بخار میشود.

در مواردی که مایعات دارای حرکات متلاطم بوده، تغییرات فشار در مایع رخ میدهد. در اثر تغییرات شدید فشار در سیال (اکثرا افت فشار)، فشار موضعی کمتر از فشار بخار مایع میشود و این امر سبب میشود تا حبابهایی پر شده از بخار ایجاد شود که تحت عنوان حباب یا حفره شناخته میشوند.

لازم به ذکر است که در حالت عادی در یک دمای خاص، فشار بخار مایع مشخص است. حال اگر فشار قسمتی از مایع کمتر از فشار بخار باشد و دما همان دمای مشخص، اتفاقی که می افتد این است که در آن دما مایع شروع به تبخیر میکند. تبخیر موضعی مایع در جایی که فشار کمتر از فشار بخار است، سبب ایجاد حبابهای بخار میشود. به عنوان مثال آب را در نظر بگیرید. آب که در شرایط معمول (فشار 1 اتمسفر) در ۱۰۰ درجه سانتی گراد شکل گازی پیدا میکند و تبخیر میشود، در صورت کاهش فشار در دماهایی پایینتر و زودتر به صورت بخار در میآید و تبخیر میشود.

به طور خلاصه با کاهش فشار امکان تبخیر در دماهای پایین تر فراهم میشود. در نتیجه در سیالی که تغییرات فشار شدید دارد، در قسمتهایی که فشار پایین است (کمتر از فشار بخار مایع) در همان دمای سیال تبخیر اتفاق میافتد و حباب تشکیل میشود.

تاثیرات مخرب کاویتاسیون

تا اینجا درباره نحوه و علت تشکیل حبابهای بخار فهمیدیم. در اینجا به ادامه فرایند کاویتاسیون میپردازیم و بررسی میکنیم که چه اتفاقی برای این حبابهای تشکیل شده میافتد.

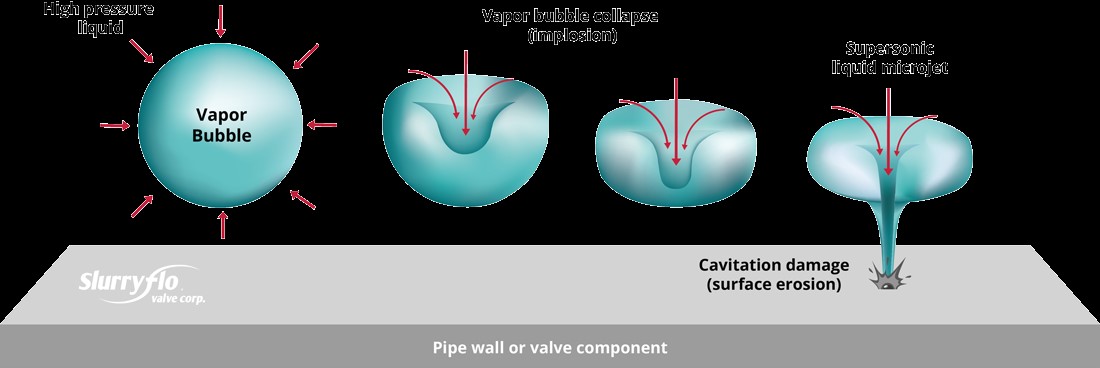

حبابهای بخار ایجاد شده زمانی که بار دیگر به منطقه پرفشارتر وارد میشوند، معمولا منفجر میشوند. ترکیدن این حباب های بخار موجود در سیال، شوکی موج مانند همراه با صدا (ضربه) ایجاد میکند و میتواند از طریق خوردگی حبابی آسیب برساند.

کاویتاسیون یکی از پدیدههای مخرب هیدرودینامیکی در جریانهای تحت فشار ناپایدار است که در صورت بروز سبب ایجاد صدمات گوناگون در سیستمهای هیدرولیکی نظیر خطوط انتقال آب، نفت و شبکههای توزیع و پمپاژ میشود. منظور از کاویتاسیون، تشکیل ذرات ریز حباب، در مایع است. در طی فرآیند کاویتاسیون، در ناحیهای از مایع با فشار پایین، حباب بخار شکل میگیرد. ممکن است تصور شود که تنها دلیل تشکیل حبابهای بخار در بخشی از مایع این است که فشار این بخش از مایع کاهش مییابد و به فشار بخار میرسد. اما حقیقت این است که پارامترهای مختلف دیگری نیز موجود هستند که در وقوع این پدیده دخالت دارند که در ادامه به این عوامل خواهیم پرداخت.

علل و پیامدها پدیده جوشش و خوردگی در سیستمهای هیدرولیکی

گاهی در یک سیستم هیدرولیکی به علت بالا رفتن سرعت، فشار منطقهای پایین میآید که این کاهش فشار ممکن است به حدی باشد که فشار برابر فشار سیال در آن شرایط شود و یا در طول سرریز یا حوضچه خلازدایی در اثر وجود ناصافیها و نا همواریهای پرهها خطوط جریان از بستر خود جدا شده و در اثر این جدا شدگی فشار موضعی در منطقه جدا شدگی کاهش یافته و ممکن است به فشار بخار سیال برسد که در این صورت و بر اثر این دو عامل قسمتی از سیال که به شکل مایع در جریان است به حالت جوشش درآمده و سیال به بخار تبدیل میشود و حبابهایی از بخار بوجود میآید.

این حبابها پس از طی کردن مسیر کوتاهی به منطقهای با فشار بیشتر رسیده و منفجر میشود و امواجی ضربهای را ایجاد میکند و به مرز بین سازه و سیال ضربه میزند و پس از مدتی بر روی مرز جامد ایجاد خوردگی میکند. این عمل به تعداد بسیار زیاد در مدت کوتاهی انجام میگیرد و باعث خوردگی پرههای پمپ میشود و به تدریج این خوردگیها سبب ایجاد حفرههای بزرگی میشود.

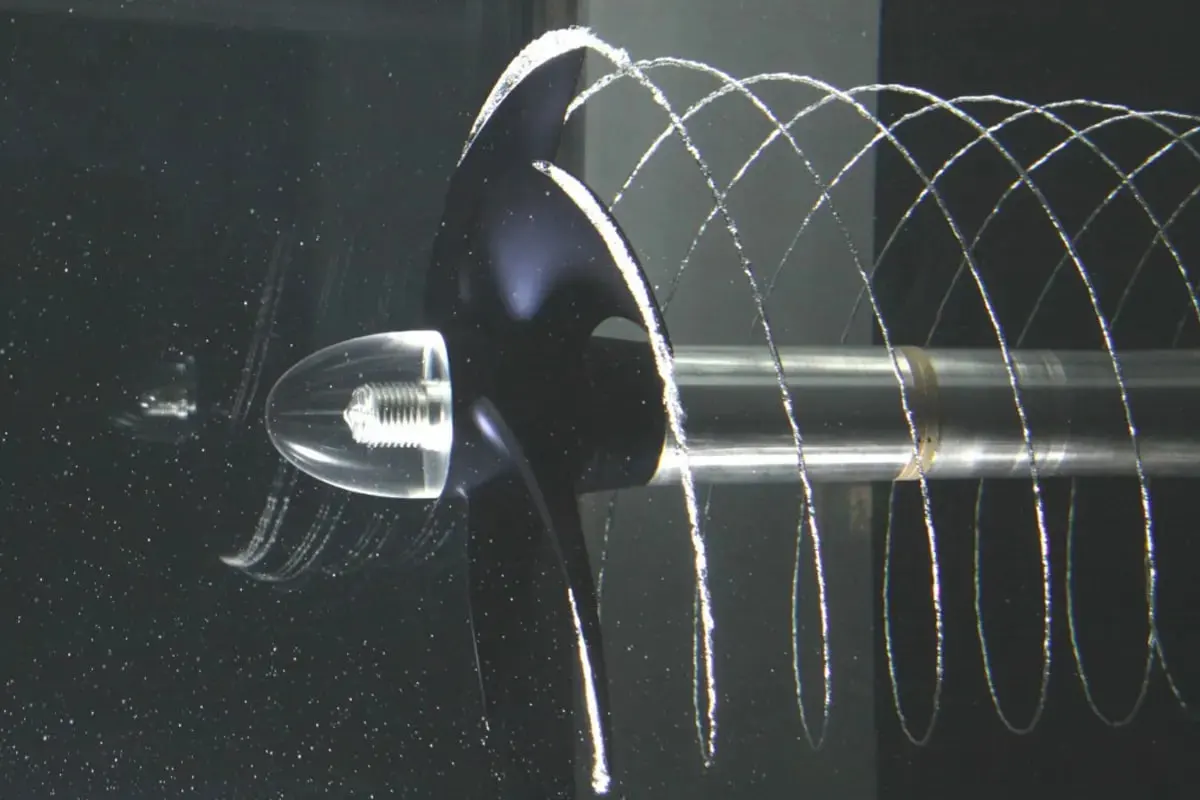

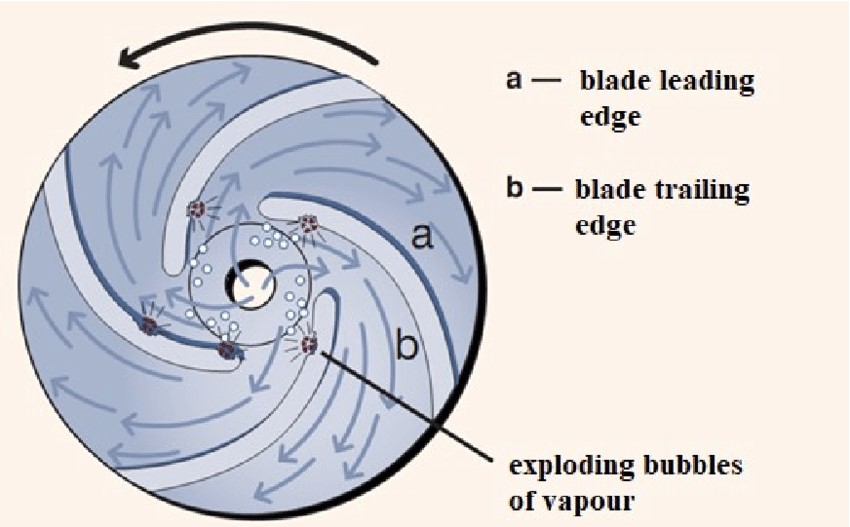

در تصاویر زیر، فرایند کاویتاسیون و نحوه آسیب رساندن آن قابل مشاهده است.

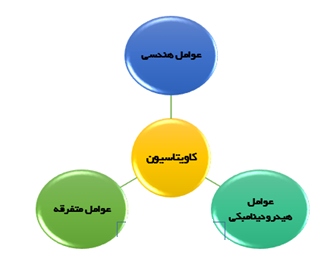

عوامل موثر در کاویتاسیون

تحقیقات در طی سالیان نشان میدهد که کاویتاسیون تنها در اثر یک عامل ایجاد نمیشود و حاصل مجموعهای از عوامل هندسی، هیدرولیکی و متفرقه است که در ادامه به بررسی آنها میپردازیم.

عوامل هندسی

موارد زیر از جمله عوامل هندسی در وقوع پدیده کاویتاسیون هستند.

- ناهمواریهای سطحی پرهها، خصوصا برآمدگیها و فرورفتگیهای موضعی

- درزهای ساختمانی

- جدا کننده جریان و دفلکتورها

- دهانه مجاری و لوله

- شکل نازل ورودی

- تغییر در شکل عبور جریان

- انحنا یا انحراف در مسیر جریان در آبراهه

عوامل هیدرولیکی

از جمله عوامل هیدرولیکی که منجر به کاویتاسیون میشوند میتوان به موارد زیر اشاره کرد.

- دبی مخصوص

- سرعت جریان

- عملکرد پمپ

- توسعه لایه مرزی

عوامل متفرقه

برخی از دیگر عواملی که میتوانند منجر به پدیده کاویتاسیون شوند شامل موارد زیر هستند.

- انتقال حرارت در طی عمل پمپاژ

- درجه حرارت آب

- تعداد و اندازه حبابهای درون آب

- پراکندگی هوا

انواع کاویتاسیون

انواع مختلف کاویتاسیون عبارتنداز:

- حفره زایی حبابی

- حفره زایی پره

- حفره زایی بن پروانه

- حفره زایی ابری

- حفره زایی محفظه پروانه

- حفره زایی نوک گردابه

- حفره زایی میانه گردابه

دلایل وجود هوا در سیستم هیدرولیک

بعضی از علل وجود هوا در سیستم هیدرولیک را می توان در موارد زیر خلاصه نمود:

مایعات همیشه میزان مشخصی از هوا را شامل میگردد در شرایط اتمسفریک نرمال روغنهای هیدرولیک میتوانند تقریباً تا ۹ درصد حجم خود هوای محلول داشته باشند. در هر حال این میزان هوا تا به فشار درجه حرارت و نوع روغن میباشد.

هوا همچنین میتواند از خارج به درون سیستم راه یابد خصوصاً در نقاط گلوگاهی که جریان سیال هیدرولیک با کاهش فشار روبرو میشود.

علاوه بر موارد بالا این امکان نیز وجود دارد که روغن ورودی به کمپ با حبابهای هوا همراه باشد این حالت میتواند به واسطه وجود اشکال در خط برگشت روغن به مخزن توقف کوتاه مدت روغن در مخزن و یا خصوصیات نامناسب روغن در آزادسازی هوا خلاصه شود.

انواع کاویتاسیون در پمپ ها

در این بخش به معرفی انواع کاویتاسیون در پمپها میپردازیم و راه حل هایی برای جلوگیری از وقوع انواع کاویتاسیون را معرفی می کنیم. انواع کاویتاسیون در پمپها به شرح زیر است:

- کاویتاسیون تبخیری

- کاویتاسیون از نوع مکش

- کاویتاسیون چرخش مجدد داخلی (Recirculation)

کاویتاسیون تبخیری

شایعترین نوع کاویتاسیون میباشد و حدود ۷۰ % از کاویتاسیونها را در بر میگیرد و در اثر پایین بودن مقدار مطلق مکش مثبت در سیستم (NPSHA) نسبت به مقدار مطلق مکش مثبت لازم برای کارکرد مناسب پمپ که توسط شرکت سازنده ارائه میشود (NPSHR)، ایجاد میشود. راه جلوگیری از این نوع پدیده کاویتاسیون، بالاتر نگه داشتن NPSHA نسبت به NPSHR است.

راهکارهای کاهش صدمات ناشی از کاویتاسیون تبخیری

برای جلوگیری از صدمات ناشی از کاویتاسیون تبخیری، راهکارهای زیر پیشنهاد میشود.

- کاهش دما که مقدار هد ناشی از فشار بخار سیال را کاهش دهد، هرچه دما کمتر باشد در نتیجه فشار اشباع متناظر به آن کمتر خواهد شد و در نتیجه احتمال کمتر شدن این فشار نسبت به فشار داخل پمپ افزایش مییابد. بنابراین وقتی خواستید که سیال با دمای بالا را پمپ کنید بسیار باید به این نوع کاویتاسیون دقت کنید.

- افزایش تراز مایع در مخزن مکش که مقدار هد استاتیکی را افزایش میدهد.

- بهبود و اصلاح پمپ که شامل موارد زیر:

-

- کاهش سرعت که مقدار هد ناشی از افت را کاهش میدهد

- افزایش قطر چشمه پره

- به کار بردن دو پمپ کوچکتر بصورت موازی که موجب کاهش افت هد میشود.

- در این شرایط مایع مجبور میشود از ناحیه پر فشار پمپ به طرف ناحیه کم فشار آن در عرض پره باز گردش کند. وقتی در قسمت مکش یا تخلیه جریان گردابی ایجاد میشود که ناشی از سرعت بالای سیال میباشد جریان سیال برعکس شده و در خلاف جریان حرکت جریان عادی سیال باز گردش میکند. باز گردش سیال باعث میشود که قطر مفید عبور سیال در قسمت مکش و تخلیه کاهش یابد و باعث کاهش فشار سیال گردد (مطابق اصل برنولی). با کاهش فشار و رسیدن فشار به فشار بخار سیال پدیده کاویتاسیون ایجاد میشود.

کاویتاسیون از نوع مکش

در صورت ایجاد خلا در داخل پمپ میتواند مکش هوا به داخل پمپ رخ بدهد. این پدیده مکش هوا سبب ایجاد اختلال در کارکرد پمپ و آسیب رساندن میشود. این پدیده کاویتاسیون از نوع مکش هوا نام دارد. برای جلوگیری از این اتفاق باید قطعات مختلف پمپ و کل سیستم به خوبی آب بندی و متصل شوند تا مکش هوا رخ ندهد.

مکش هوا میتواند به اشکال مختلف در لولهها و نقاط دیگر پمپ اتفاق بیفتد. مثلا در صورت ایجاد خلا در پمپ هوا میتواند به درون لولهها وارد شود. یکی از این نمونهها پمپ بالاکش یا لیفت پمپ میباشد. هوا از طریق زیر میتواند وارد پمپ شود:

- آب بند شفت پمپ

- آب بند ساق متصل به صفحه شیر در لوله مکش

- رینگهای اتصالی لوله مکش

- واشرهای آب بند صفحه فلنج در اتصالات لوله

- ارینگها و اتصالات پیچی در قسمت مکش

- ارینگها و آب بندهای ثانویه در آب بندهای تک

- سطوح آب بندهای مکانیکی تک

- از طریق حبابها و حفرههای هوا در لوله مکش

- از طریق مایعات کف کننده

راه های جلوگیری از کاویتاسیون نوع مکش هوا

با استفاده از روشهای زیر میتوانید از کاویتاسیون نوع مکش هوا جلوگیری کنید.

- آب بندی و بستن تمام سطوح، صفحات فلنجها و واشرها

- درزبندی و بستن رینگهای آب بند و آب بندهای ساقه متصل به صفحه شیر در لوله مکش

- نگه داشتن سرعت سیال به میزان ۸ فوت بر ثانیه (با افزایش قطر لوله)

- استفاده از آب بندهای مکانیکی دوبل

کاویتاسیون چرخش مجدد داخلی (Recirculation)

کاویتاسیون چرخش مجدد داخلی بر خلاف دیگر انواع کاویتاسیونها در اثر پایین بودن مقدار مطلق مکش مثبت در سیستم (NPSHA) رخ نمیدهد. این نوع پدیده کاویتاسیون هنگامی رخ میدهد که جریان به هر دلیلی نتواند از قسمت تخلیه پمپ خارج شود و یا از قسمت مکش پمپ وارد شود. این امر سبب ایجاد چرخش مجدد (recirculation) در جریان داخل پمپ میشود و آسیب میرساند.

از نظر رفتاری کاویتاسیون را میتوان به دو دسته تقسیم بندی کرد:

- کاویتاسیون غیرفعال

- کاویتاسیون فعال

کاویتاسیون غیرفعال

وقتی یک حجم مایع در معرض یک فشار کم کارآمدی قرار میگیرد، مایع میترکد و یک حفره تشکیل میدهد. این پدیده آغاز کاویتاسیون نامیده میشود و میتواند در پشت تیغه یک ملخ یا پروانه که به سرعت میچرخد یا هر سطح دیگری که در زیر آب با اندازه و شتاب کافی ارتعاش میکند، رخ دهد. چنین حباب کاویتاسیون با فشار کم درون مایع، به خاطر فشار بالاتر محیط از بین میرود. همانطور که حباب از بین میرود، فشار و دمای بخار درون آن افزایش مییابد.

در نهایت حباب به کسر کوچکی از اندازه اصلی خود تبدیل میشود که در این نقطه گاز درون حباب به محیط مایع پراکنده شده و یک مقدار انرژی زیادی را به شکل موج ضربه صوتی و نور مرئی رها میسازد. در نقطه فروپاشی کلی دمای بخار درون حباب میتواند چندین هزار درجه کلوین و فشار آن چند صد اتمسفر باشد.

کاویتاسیون غیرفعال میتواند در حضور یک میدان صوتی نیز رخ دهد. حبابهای گاز میکروسکوپی که عموما در یک مایع حضور دارند به دلیل بکار گرفتن میدان صوتی مجبور به نوسان میشوند. اگر چگالی صوتی به مقدار کافی بالا باشد، حبابها ابتدا از لحاظ اندازه رشد میکنند و سپس به سرعت فروپاشیده میشوند. بنابراین کاویتاسیون غیر فعال حتی اگر کاهش فشار مایع برای خلل مشابه مشاهده کافی نباشد، میتواند رخ دهد.

کاویتاسیون فعال

فرایندی است که حبابهای کوچک در یک مایع به نوسان در حضور یک میدان صوتی، وقتی شدت میدان صوتی برای فروپاشی کلی حباب ناکافی باشد، واداشته میشوند. این شکل از کاویتاسیون فرسایش بسیار کمتری نسبت به کاویتاسیون غیرفعال را سبب میشود و اغلب برای پاک کردن مواد ظریف مانند قطعات پنجرهای سیلیکون استفاده میشوند.

روشهای جلوگیری از بروز کاویتاسیون:

- افزایش سطح سیال در مخزن

- بالا بردن مخزن

- افزایش فشار مخزن (استفاده از سیستم بسته / سیستم تحت فشار)

- قرار دادن پمپ داخل گودال( Pit )

- کاهش افتهای ناشی از لولهکشی و اتصالات

- تزریق مقدار کمی سیال خنککننده به ورودی پمپ

- عایقبندی مناسب لولهها

- به کار بردن پمپهای دو مکش

- بکار بردن پمپها با سرعت دورانی (rpm) پایینتر

- به کار بردن پمپها با مجرای ورودی (چشم) پروانه بزرگتر

- زاویه جریان ورودی بزرگتر

- زاویه جریان تا کمتر از ۱۰ درجه

- به منظور کاهش بیشتر NPSHR و به تبع آن افزایش بیشتر سرعت مخصوص مکش، یک پروانه جریان محوری یا یک راه انداز (Inducer) در جلوی پروانه سانتریفیوژ بکار گرفته میشود.

- جلوگیری از ورود هوا به داخل پمپ

- به کار بردن خط بای پس مناسب

- جلوگیری از اغتشاش (Turbulence) جریان سیال و فراهم نمودن شرایط عبور سیال در یک سرعت ثابت

- به کارگیری چندین پمپ کوچکتر به جای استفاده از یک پمپ بزرگ

تاثیر پدیده کاویتاسیون

همان طور که در بخش پیش متوجه شدیم، پدیده کاویتاسیون نامطلوب بوده و آسیب رسان به قطعات است. کاویتاسیون با هدف قرار دادن پروانه ها (در کشتیها یا پمپ ها) و بدنه داخلی پمپ سبب ایجاد مشکلات زیادی میشود که در ادامه آنها را نام بردهایم.

برخی تاثیرات پدیده کاویتاسیون در پمپها:

- ایجاد صداهای ناهنجار

- لرزه در پمپ

- کاهش بازدهی

- آسیب رساندن به اجزای داخلی

کاربرد پدیده کاویتاسیون

پدیده هایی مانند کاویتاسیون، ضربه قوچ و فلشینگ باعث تخریب بسیاری از سیستمها و تجهیزات پایپینگ و انوع شیرآلات صنعتی میشود. به عنوان مثال، این پدیده میتواند در تخریب سیستمهای آبی و توربوماشینها نقش مهمی داشته باشد.

پدیده کاویتاسیون علاوه بر معایبب مذکور دارای برخی کاربردها نیز هست. در علم پزشکی از پدیده کاویتاسیون فراصوت برای از بین بردن سنگ کلیه و درمان تعدادی از سرطانها استفاده میشود. در واقع جریان فراصوت متمرکز با شدت بالا، کاربرد بسیار زیادتری نسبت به روشهای سنتی دارد. تحقیقات بسیار گستردهای نیز در علم پزشکی جهت تخریب بافتهای بیمار بدن به کمک پدیده کاویتاسیون انجام شده است.

پدیده کاویتاسیون در صنعت تولید شیر نیز برای همگنسازی محصولات مورد استفاده قرار میگیرد. همانطور که میدانید، چربی به صورت طبیعی بالای سطح شیر جمع میشود و فرایند همگنسازی با شکستن چربی در این محصولات، مخلوط یکنواختی را تولید میکند. همچنین از مهمترین کاربردهای این پدیده میتوان به همگن سازی شیر، تصفیه آب، افزایش سرعت زیر دریایی و … نیز کاربرد دارد.

یکی از نکاتی که ممکن است برای شما جالب باشد این است که همیشه پدیده کاویتاسیون، پدیدهای مخرب نیست و گاهی مواقع کاربردهای بسیاری دارند. برخی صنایع همانند صنایع پزشکی برخلاف سایر صنایع که به دنبال حذف این پدیده هستند، در تلاش برای ساخت تجهیزاتی هستند که بتواند باعث ایجاد پدیده کاویتاسیون شود.

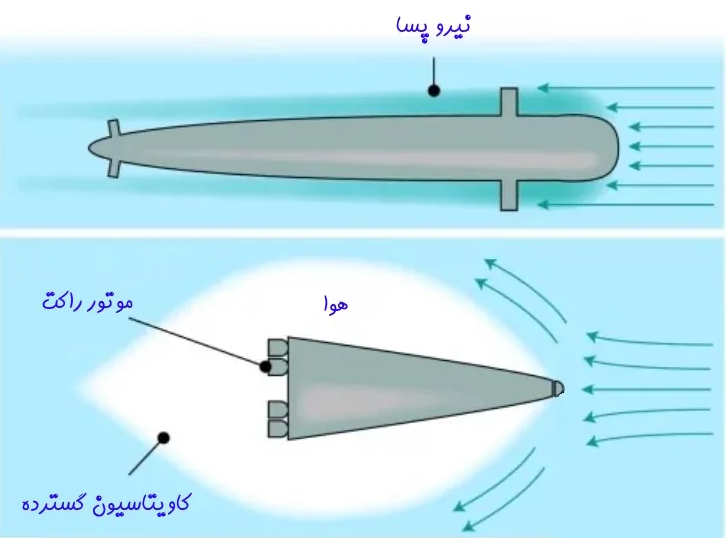

علاوه بر موارد بالا، « کاویتاسیون گسترده (Supercavitation)، کاربرد بسیار زیادی در صنایع دریایی دارد. برای مثال از این پدیده برای افزایش ماکزیمم سرعت دستگاهی مانند زیردریایی استفاده میشود. کاویتاسیون گسترده، همانطور که در بخش قبلی اشاره شد، پدیدهای است که طی آن حبابهای بزرگی، تقریبا تمام جسم را پوشانده است. در این شرایط با دور راندن آب از اطراف جسم، «نیروی پسا» (Drag Force) به شدت کاهش مییابد. این مورد را میتوانید در تصویر زیر مشاهده کنید.

کاهش نیروی پسا در اثر وقوع پدیده کاویتاسیون

برخی از جانوران دریایی نیز از پدیده کاویتاسیون برای شکار طعمه خود استفاده میکنند. به طور خاص گونهای از میگوها با حرکت سریع پنجه خود باعث وقوع پدیده کاویتاسیون میشوند و در صورتی که ضربه پنجه آنها نیز به طعمه برخورد نکند، شوک ناشی از آن برای کشتن طعمه کافی است.

همانطور که اشاره شد، کاویتاسیون فرآیندی است که طی آن، در ناحیهای از مایع با فشار پایین، حباب بخار شکل میگیرد. در این مطلب، ابتدا کاویتاسیون و روابط حاکم بر آن به صورت دقیق مورد بررسی قرار گرفتند و در ادامه اثرات مخرب این پدیده و راههای رفع آن بیان شدند. در انتها نیز فواید و کاربردهای این پدیده در صنایع مختلف مورد بررسی قرار گرفتند.

بیشتر بخوانید:

- اهمیت دما برای آسانسورهای هیدرولیکی و محاسبات آن

- رویکردی نوین برای کنترل آسانسورهای غیر مستقیم با پمپ های سرعت متغیر

*مدرس دانشگاه فنی انقلاب و کمیته آموزش سندیکای آسانسور، مشاور، طراح و تولید کننده آسانسورهای هیدرولیک

مطالب مرتبط