در این مقاله قصد داریم شما را با دما برای آسانسورهای هیدرولیکی، علل تغییرات دمای روغن، اثرات تغییرات دمای روغن و محاسبات دما آشنا کنیم.

اهمیت دما برای آسانسورهای هیدرولیکی و محاسبات آن

مهندس علی بی آرام – تولید گرمای پاوریونیت آسانسورهیدرولیک یک پدیده بسیار مهم است و برای عملکرد حرکت خوب و عمر طولانیتر باید تحت کنترل باشد. اهمیت دما برای آسانسورهای هیدرولیکی بسیار زیاد است. دمای بسیار پایین و بسیار بالا روغن کیفیت حرکت آسانسور را کاهش میدهد.

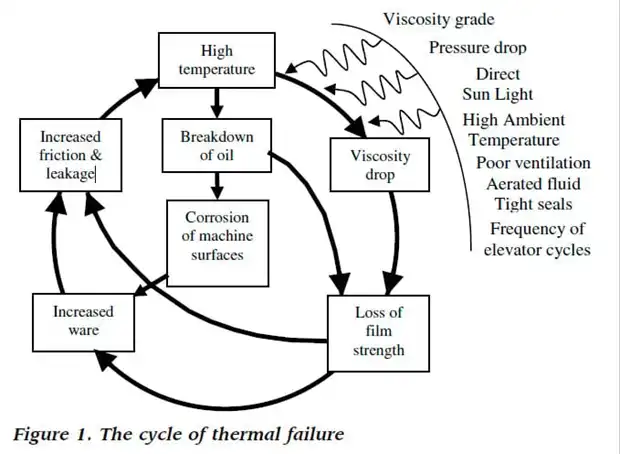

دمای بسیار پایین روغن باعث رفتار کند دریچههای کنترل میشود و همچنین ممکن است منجر به مشکل کاویتاسیون شود. زیرا دمای بالای روغن، جدای از کاهش عملکرد حرکت، خواص روانکاری را بدتر میکند و سطح آلودگی را افزایش میدهد. اگر به آن توجه نشود، یک فرآیند تولید گرما چرخهای ایجاد میشود. این فرایند باعث کاهش عمر قطعه، خدمات مکرر و افزایش هزینه سالانه آسانسور میشود.

یک طراحی پاوریونیت واقعی باید تعادل حرارتی آسانسور در دمای قابل قبول روغن را به عنوان یکی از محدودیتهای اصلی طراحی در نظر بگیرد. در بیشتر موارد میتوان از کولرها با طراحی مناسب جلوگیری کرد که به همین ترتیب مصرف انرژی را کاهش میدهد.

در این مقاله، دمای تعادل حرارتی آسانسورهای هیدرولیک با توجه به نوع آسانسور، نسبت تعلیق و شرایط محیطی مختلف از طریق یک مدل نظری مشتق شده ارزیابی خواهد شد. توصیههایی برای دستیابی به دمای تعادل پایینتر برای آسانسورهای هیدرولیک نیز ارائه خواهیم داد. شما نیز میتوانید برای آشنایی بیشتر درباره اهمیت دما برای آسانسورهای هیدرولیکی، ما را تا پایان مقاله همراهی کنید.

معرفی

در یک سیستم آسانسور هیدرولیک انرژی باید به روغن هیدرولیک اضافه شود تا کابین به مقصد برسد. یک موتور الکتریکی برای به حرکت درآوردن یک پمپ برای تبدیل انرژی مکانیکی به جریان روغن مورد نیاز است. مقاومت در برابر جریان روغن در سیستم هیدرولیک، فشاری ایجاد میکند که انرژی آن سیلندر سیستم آسانسور را فعال می کند.

از این رو، سیستم کامل آسانسور هیدرولیک در واقع یک سیستم انتقال انرژی است. به همین علت تاثیر دما برای آسانسورهای هیدرولیکی بسیار زیاد است. همانطور که انرژی به طور همزمان از شکلی به شکل دیگر تبدیل میشود، مقداری از انرژی موجود در سیستم به گرما تبدیل میشود که باعث افزایش دمای روغن در مخزن میشود. سپس روغن به طور طبیعی انرژی گرمایی خود را در محیط پخش میکند تا زمانی که گرادیان دمایی بین روغن و دمای محیط برابر شود.

استفاده از شیرهای مکانیکی (تقریباً 70٪) به دلیل مزایای ذاتی آنها در آسانسورهای کم مصرف، که در آن تغییرات دمای روغن متوسط است، بر کاربردهای آسانسور هیدرولیک غالب است. از سوی دیگر، با افزایش دامنه دمای روغن کاری، کیفیت حرکت دریچههای مکانیکی کاهش مییابد.

بنابراین، در شرایط کاری مورد انتظار، تغییرات دمایی روغن هیدرولیک باید قبل از طراحی پاوریونیت تعیین شود. لذا در این شرایط، نقش دما برای آسانسورهای هیدرولیکی بسیار پررنگ است. در صنعت، برخی از فرمولهای تجربی برای تعیین اینکه آیا کولر در بالاترین شرایط کاری مورد نیاز است یا خیر، استفاده میشود.

با این حال، چنین محاسباتی دیدگاه کاملی را برای تغییرات دمای روغن با توجه به استفاده از آسانسور و شرایط محیطی مانند تهویه هوا، دمای محیط، اندازه پاویونیت و غیره ارائه نمیدهد. عملکرد حاضر، تمام پارامترهای طراحی قابل اجرا را در نظر میگیرد و یک تصویر کامل برای شرایط تعادل حرارتی مناسب، که ممکن است نیازی به کولر نداشته باشد.

علل تغییرات دمای روغن

با توجه به تاثیر دما برای آسانسورهای هیدرولیکی، باید دلایل تغییر دمای روغن در این آسانسورها به دقت بررسی شود. دمای بالای روغن می تواند ناشی از عوامل داخلی و خارجی باشد. منابع داخلی اصلی گرما، تلفات فشار (یا افت فشار) هستند. تلفات فشار بیش از حد ممکن است به دلیل جریان روغن از طریق دریچهها یا لولهها با اندازه نامناسب، خمیدگی یا خمیدگی شدید در شیلنگ یا لوله رخ دهد.

هر عضو جدید در سیستم هیدرولیک افت فشار جدیدی را وارد میکند که به گرما تبدیل میشود. افت فشار اجزای هیدرولیک با افزایش سرعت جریان روغن و ویسکوزیته روغن افزایش مییابد. (میتوان نشان داد که دمای روغن معدنی به ازای هر 10 بار افت فشار که در مسیر عبور جریان روغن وجود دارد 0.56 درجه سانتیگراد افزایش مییابد).

گرما همچنین از طریق تلفات اصطکاک در لوله کشی، پمپ، موتور، پکینگ جک و سایر اجزا ایجاد میشود. هوایی که در روغن وارد میشود نیز تا حد زیادی بر دمای بالای روغن تأثیر میگذارد. علاوه بر این، ویسکوزیته کم روغن میتواند به تولید گرمای بیش از حد کمک کند، زیرا ذاتاً نمیتواند یک لایه روانکاری مهم بین سطوح متحرک را حفظ کند و در نتیجه سایش و در نهایت افزایش نشتی ایجاد میکند.

چرخه تولید گرما

در شکل 1 میتوانید چرخه تولید گرما را مشاهده کنید. در مسیر بالا، انواع افت فشار به گرما تبدیل میشود. اگر موتور غوطه ور باشد، روغن به دلیل بازدهی موتور، علاوه بر آن گرم میشود. علاوه بر این، زمانهای بای پس طولانیتر، شتاب، کاهش سرعت و تراز کردن در سطح طبقه، تولید گرما را تا حد زیادی افزایش میدهد.

به این دلیل که مقداری از روغن تحت فشار در این دورهها به مخزن درحال بای پس شدن است، یعنی انرژی فشار به جای افزایش انرژی پتانسیل دستگاه به گرما تبدیل میشود. در مسیر پایین (معمولاً موتور خاموش میشود) انرژی پتانسیل دستگاه بیشتر به گرما تبدیل میشود.

تنظیم ناکافی شیرهای کاهش فشار، درجه ویسکوزیته روغن نامناسب، دمای محیط بالا، مکان نامناسب مخزن، تهویه ضعیف و یا نداشتن پنجره خارجی در اتاق ماشین، اندازه مخزن و طراحی ناکافی مخزن، واحدهای قدرتی که در معرض نور خورشید هستند و غیره، برخی از عوامل خارجی هستند که ظرفیت سیستم هیدرولیک در دفع گرما را کاهش میدهند.

اثرات تغییرات دمای روغن

نگرانیهای اصلی برای تغییر دمای روغن برای آسانسورهای هیدرولیکی عبارتند از: تغییر در ویسکوزیته روغن و شکست احتمالی روغن هیدرولیک در دماهای بالاست.

دریچههای مکانیکی در یک مقدار متوسط از محدوده دمای کار (روغن) تنظیم میشوند. هنگامی که استفاده از آسانسور کم است (زیر 20 سیکل در ساعت)، تغییرات دمای کاری محدود خواهد شد و آسانسور به طور رضایت بخشی کار میکند.

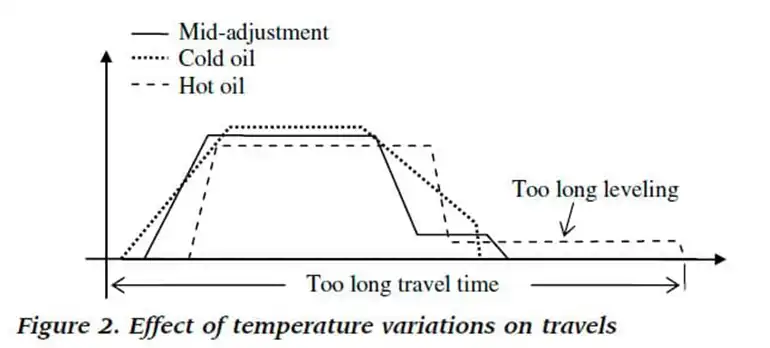

همانطور که محدوده دمای کاری با استفاده از آسانسور افزایش مییابد، شیرهای مکانیکی در ویسکوزیته روغن بسیار کم یا زیاد واکنش متفاوتی نشان میدهند. هنگامی که ویسکوزیته روغن بسیار بالا است، یعنی روغن سرد است، عملکرد سیستم کند و نامطلوب میشود.

به عنوان مثال، شروع آسانسور ممکن است ناگهانی باشد، زمان شتاب و کاهش سرعت طولانیتر شود. بنابراین حرارت دادن روغن در زمانی که روغن سرد است اثر مفیدی خواهد داشت.

از طرف دیگر، ویسکوزیته پایین روغن، باعث نازک شدن روغن و عملکرد آسانسور نامنظم و ضعیف میشود. در این حالت، زمانهای شتاب و کاهش سرعت کمتر میشود، سرعت آسانسور کاهش مییابد (به دلیل راندمان حجمی کمتر پمپ) که منجر به تراز طولانی مدت و زمان حرکت طولانیتر با شیرهای مکانیکی میشود (شکل 2).

با افزایش زمان حرکت، یک واکنش زنجیرهای چرخهای بین تولید گرمای پاوریونیت و زمان حرکت طولانی آغاز میشود. ادامه کار سیستم اغلب نیاز به تعویض روغن، تعویض لوازم آب بندی و تعمیر قطعات دارد.

تغییر ویسکوزیته روغن در شیرهای الکترونیکی

در شیرهای الکترونیکی تغییر ویسکوزیته روغن معمولاً بر زمان حرکت (کاهش سرعت، شتاب و غیره) و سرعت آسانسور تأثیر نمیگذارد. بنابراین، آنها را میتوان برای محدوده دمای کاری بسیار بالاتر از شیرهای مکانیکی استفاده کرد.

روغن معدنی حتی در دمای اتاق اکسید میشود اما سرعت اکسیداسیون آن در دماهای بالا به طور چشمگیری افزایش می یابد. سرعت اکسیداسیون روغن معدنی معمولاً زیر 80 درجه ناچیز است و به ازای هر 10 درجه سانتیگراد بالا رفتن از 80 درجه سانتیگراد دو برابر می شود. در کاربرد آسانسور هیدرولیک معمولا دمای روغن زیر 55 درجه سانتیگراد باقی می ماند، اما دمای پمپ و یاتاقان موتور بالاتر از دمای اندازه گیری شده روغن در مخزن خواهد بود. بنابراین حد دمای بالای روغن باید تا حد امکان پایین نگه داشته شود، در غیر این صورت، عمر مفید روغن و همچنین اجزای سیستم ممکن است زودتر کاهش یابد.

انتخاب درجه ویسکوزیته روغن

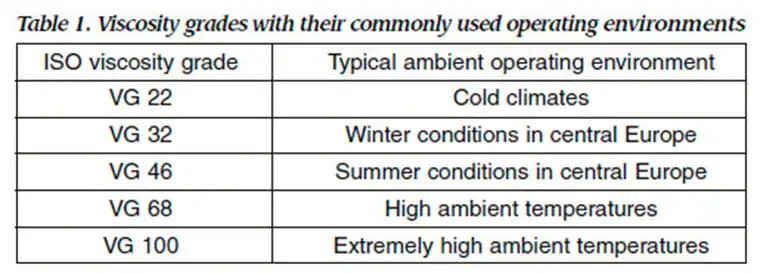

برای انتخاب واقعی درجه ویسکوزیته روغن، میانگین دمای محیط و استفاده از آسانسور را در نظر میگیرد. از دمای محیط حداقل و از طریق ترافیک استفاده از آسانسور، حداکثر دمای روغن کاری را می توان پیش بینی کرد. اعداد درجه ویسکوزیته که بیشتر در آسانسورهای هیدرولیک استفاده می شود در جدول 1 فهرست شده اند.

توجه به این نکته مهم است که درجه ویسکوزیته توصیه شده ممکن است نامناسب باشد زیرا دمای محیط متفاوت است.

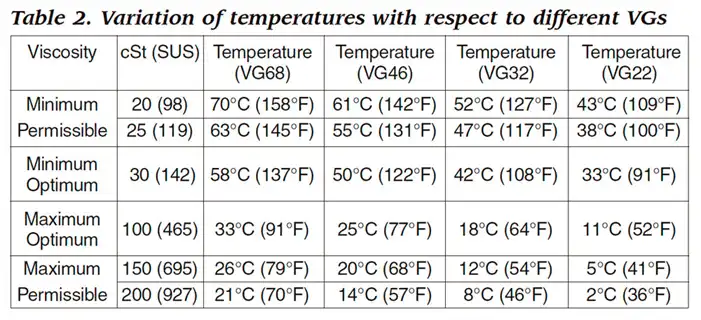

به عنوان یک دستورالعمل کلی، شیرهای مکانیکی عملکرد حرکتی خوبی در محدوده دمای روغن کاری 12 تا 15 درجه سانتیگراد و شیرهای الکترونیکی در حدود 35 درجه سانتیگراد (ISO VG 46، VI 100) ارائه می دهند. با افزایش VI (بیش از 130) این محدوده دما به ترتیب به 20 درجه سانتیگراد و 40 درجه سانتیگراد می رسد. اگرچه حفظ محدوده دمای روغن تا حد امکان بسیار مطلوب است، اما محدودیت دمایی مشخص شده غیرعادی نیست و با شیرهای هیدرولیکی که به درستی تنظیم شده اند قابل تحمل است. در جدول 2، محدودههای ویسکوزیته بهینه و مجاز با محدودیت های دمایی متناظر برای VG های مختلف برای VI از 100 نشان داده شده است.

محاسبه تعادل حرارتی

یکی از اهداف اصلی طراحی پاوریونیت، متعادل کردن تلفات حرارتی در دمای قابل قبول روغن با انتقال طبیعی از روغن به لولهها، محرکها و مخزن و متعاقب آن اتلاف در هوا است. محاسبه تعادل حرارتی مستلزم یک جمع ریاضی واقعی گرمای ورودی و خروجی از سیستم هیدرولیک است. به این صورت میزان مناسب دما برای آسانسورهای هیدرولیکی محاسبه میشود. برای به دست آوردن یک برآورد واقع بینانه، عوامل داخلی و خارجی بسیاری باید به طور همزمان در نظر گرفته شوند. برخی از این موارد عبارتند از؛

ضریب بار متوسط (kload ) به عنوان 0.50 (0.4 – 1) برای محاسبه میانگین بار انتخاب می شود.

میانگین ضریب حرکت (ktrip) به عنوان 0.7 (0.5 – 1) برای بدست آوردن میانگین مسافت حرکت انتخاب می شود.

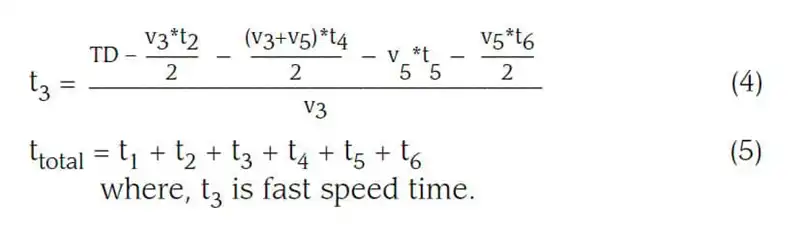

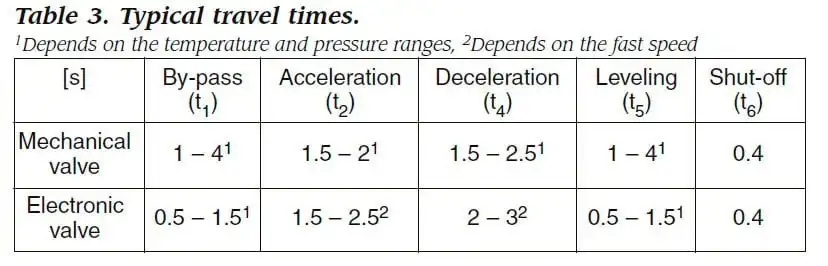

متوسط استارت موتوردرساعت (z) زمان بین دو چرخه حرکت متوالی (بالا + پایین) است که شامل باز شدن-بستن درب، بارگیری-تخلیه و زمان حرکت می شود. می توان آن را توسط؛ کل زمان حرکت (مجموع) را می توان با استفاده از زمان های مناسب در جدول 3 و معادله (4) محاسبه کرد.

گرمای تولید شده توسط آسانسور

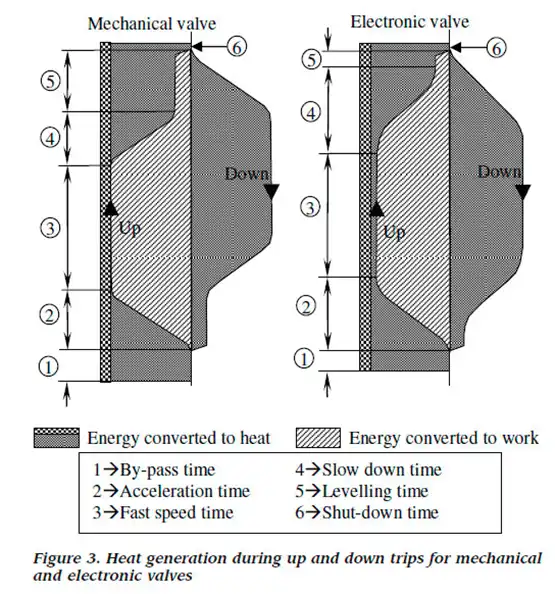

در شکل 3، چرخه تولید گرما یک آسانسور هیدرولیک نشان داده شده است. با توجه به این شکل، میتوانید به خوبی از میزان اهمیت دما برای آسانسورهای هیدرولیکی آگاه شوید. طبق این شکل، در جهت بالا، طی مراحل بای پس، شتاب، کاهش سرعت و تسطیح روغن کامل یا مقداری از روغن تحت فشار به مخزن فرستاده میشود که گرمای زیادی تولید می کند.

همچنین در مورد شیرهای الکترونیکی، 5 تا 7 درصد جریان روغن نیز هنگام حرکت با سرعت بالا به مخزن منتقل میشود. این برای کنترل سرعت آسانسور ضروری است. با این حال، زمانهای بایپس ثابت، شتاب، کاهش سرعت و تراز کردن، باعث میشود که دریچههای الکترونیکی مقدار کمتری گرما تولید کنند.

تاثیر راندمان موتور و پمپ بر گرمای تولید شده

راندمان موتور و پمپ نیز بر میزان گرمای تولید شده در طول حرکت بالا تأثیر می گذارد. این با یک نوار نازک در شکل 3 نشان داده شده است. در مسیر پایین، انرژی پتانسیل ماشین بیشتر به گرما تبدیل میشود. مقدار بار حرارتی منتقل شده به روغن را میتوان به صورت زیر محاسبه کرد.

راندمان موتورهای الکتریکی و پمپ (hM , hP): راندمان موتورهای الکتریکی با درجه بندی توان آنها افزایش مییابد. راندمان موتور شناور بین 75 تا 80 درصد متغیر است. از طرفی موتورهای غیر شناور میتوانند بازدهی بین 85 تا 93 درصد داشته باشند. راندمان پمپ پیچی را میتوان بین 75 تا 81 درصد گرفت. موتور الکتریکی و پمپ روغن را مطابق با راندمان زیر گرم می کنند.

افت فشار (dP): تلفات فشار قطعات هیدرولیک در مدار هیدرولیک مانند شیرهای کنترل، شیرهای پارگی، صدا خفه کن، لوله کشی و غیره را میتوان از برگههای اطلاعات سازنده به دست آورد. گرمای تولید شده در اثر افت فشار را می توان به صورت زیر محاسبه کرد.

تولید گرما در اثر عبور روغن: این می تواند به صورت زیر محاسبه شود.

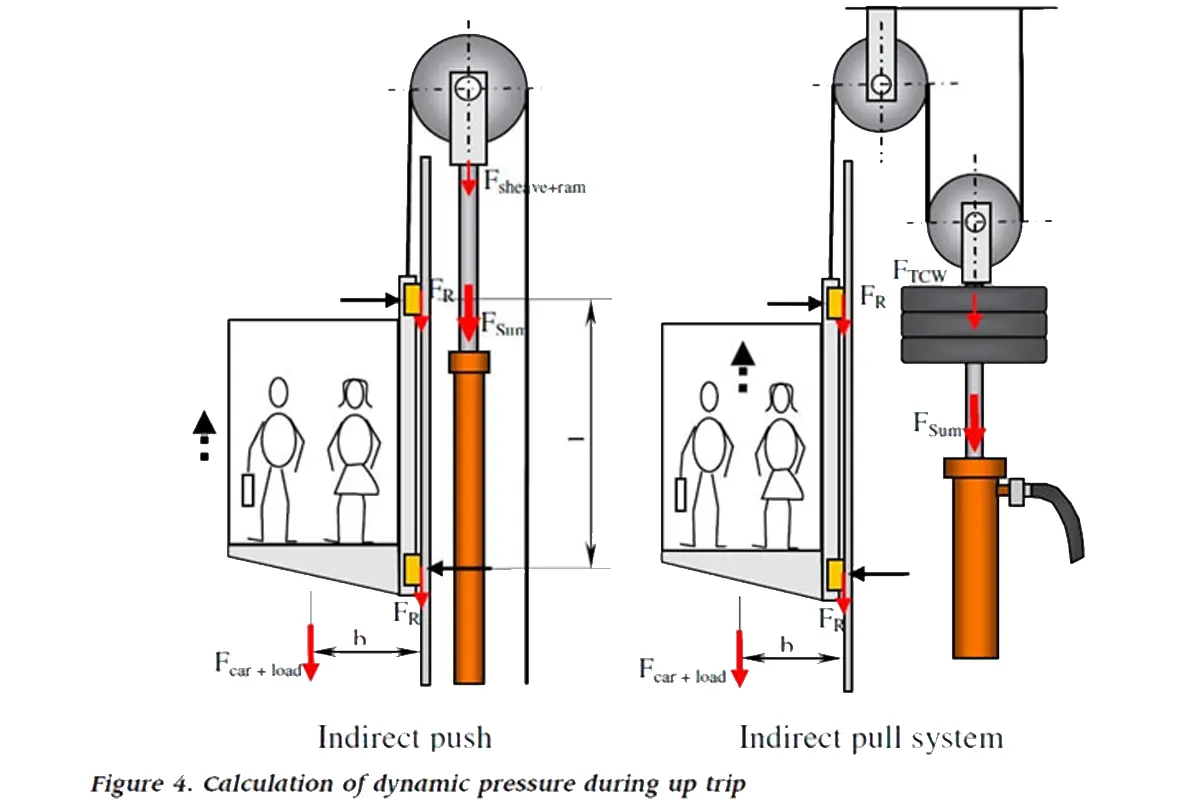

جایی که، v3: سرعت سریع،v5 : سرعت تراز، Pst: فشار استاتیک، Pdyn: فشار دینامیکی :_a) شتاب، : _d کاهش سرعت(، نرخ جریان روغن Q و افت توان Wi

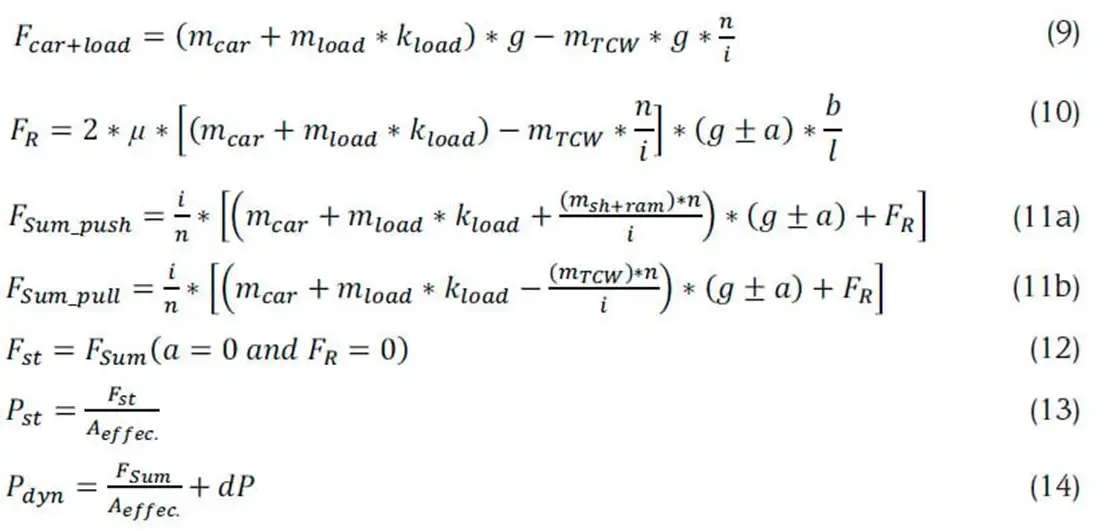

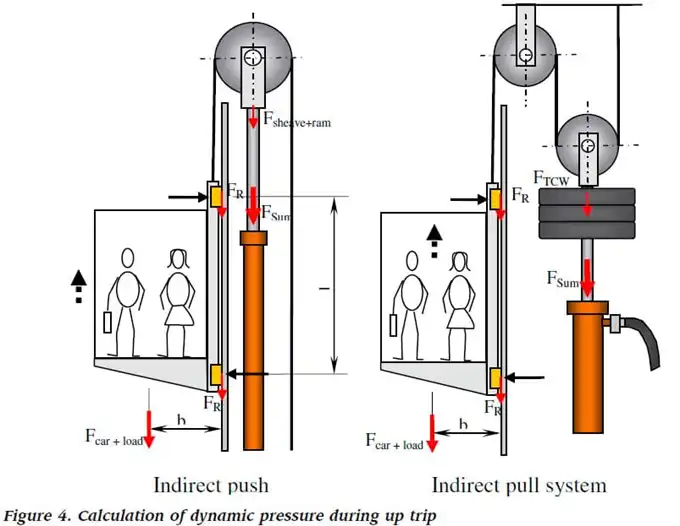

محاسبه فشار استاتیکی و دینامیکی را می توان به صورت زیر انجام داد:

نشان دهنده جرم، F نشان دهنده نیرو، :g شتاب گرانشی، :a سرعت شتاب، :m ضریب اصطکاک، kload: ضریب بار متوسط، dP: تلفات فشار، :nتعداد سیلندرها، i: 2 برای غیر مستقیم و 1 برای سیستم مستقیم، :mTCV جرم وزنه کل.

وقتی آسانسور از نوع فشاری است، mTCV = 0.

سپس مقدار کل گرمای تولید شده در طول حرکت بالا.

تولید گرما در طول حرکت پایین: یک معادله کلی در جهت پایین تبدیل می شود.

گرمای دفع شده توسط پاوریونیت

دما برای آسانسورهای هیدرولیکی فاکتور بسیار مهمی است. گرما از یک سیستم هیدرولیک به دو طریق دفع میشود: از طریق همرفت طبیعی و از طریق همرفت اجباری. جابجایی طبیعی زمانی اتفاق میافتد که گرما از اجزای مختلف سیستم به هوای اطراف حرکت میکند و دلیل آن گرادیان دما است.

هنگامی که یک مبدل حرارتی ضروری میشود، حالت دوم اتلاف گرما، همرفت اجباری، رخ میدهد. تشعشع، یکی دیگر از روشهای اتلاف گرما، نیز در عمل است، اما تأثیر آن اساساً ناچیز است.

اتلاف حرارت از مخزن و سیلندرهای بیرونی

گرما فقط در صورتی منتقل می شود که بین سطح و هوای محیط اختلاف دما وجود داشته باشد. محاسبات اتلاف گرما بسیار پیچیدهتر هستند، معمولاً از دادههای تجربی به دست میآیند، یا جداول مبتنی بر چندین فرض باید بر آن تکیه کرد. شکل 5 برخی از ضرایب انتقال حرارت کلی معمولی را برای شرایط “هوای ساکن” از سطوح صاف فولادی لخت تا هوای محیط ارائه میدهد. در آنجا، ضریب ضرب نیز زمانی که سطوح در جریان هوا هستند داده میشود.

مقدار خنک کننده ارائه شده توسط مخزن و سیلندر در درجه اول به مساحت سطح، انتشار، مکان و دمای اطراف بستگی دارد. ضریب موثر انتقال حرارت با استفاده از نمودارها و جدول شکل 5 محاسبه میشود.

میتوان فرض کرد که بیشتر گرما از سیلندرها و از مخزن توسط همرفت منتقل میشود. بنابراین فرمولهای زیر برای اتلاف گرما را میتوان نوشت.

جایی که، W: توان حرارتی تلف شده، ساعت: ضریب انتقال حرارت کلی (0.0090 – 0.012 kW/m2°C)، A: سطح، T: دما

اتلاف گرما با دمیدن هوا به مخزن

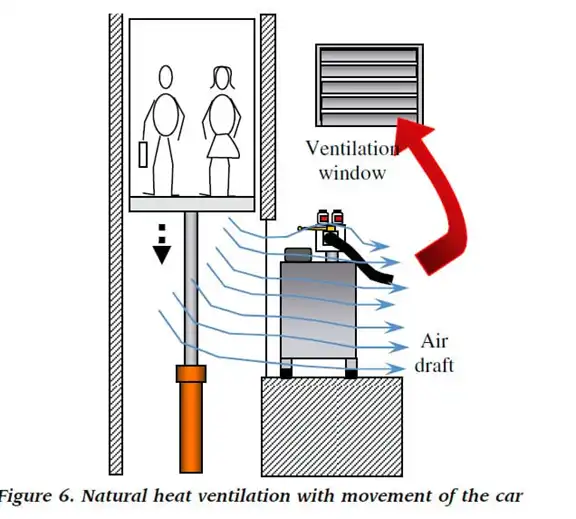

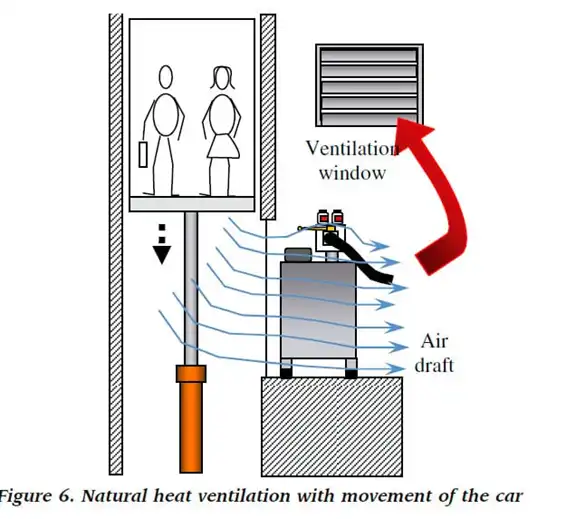

در بیشتر موارد چاه آسانسور درست در پشت اتاق ماشین قرار دارد. هر بار که کابین آسانسور حرکت میکند، یک عمل پمپاژ در شفت انجام میدهد، یعنی هوای جلوی خود را فشار میدهد و هوای زیر را میمکد یا برعکس. عمل پمپاژ کابین آسانسور در چاهک میتواند به خنک شدن روغن در مخزن و تهویه هوای اتاق کمک کند.

این به صورت شماتیک در شکل 6 نشان داده شده است که در آن مخزن در مقابل یک دهانه روی دیواره شفت قرار گرفته است. پنجره بالایی در شفت اجازه میدهد تا هوای تازه وارد شفت شود و هوای زیر ماشین از پنجره اتاق ماشین به بیرون رانده میشود، زیرا ماشین در حال انجام یک حرکت پایین است.

برعکس، هوای تازه از پنجره اتاق موتورخانه به داخل شفت مکیده میشود و هوای بالای ماشین از پنجره چاه به بیرون رانده میشود. به این روش هوای طبیعی میگویند.

محاسبه بر اساس زمان برای تعادل حرارتی

با توجه به اهمیت بالای دما برای آسانسورهای هیدرولیکی، محاسبات گرما معمولاً با توجه به تعداد رفت و برگشت در یک ساعت در شرایط بحرانی انجام میشود، جایی که روغن و دمای محیط به ترتیب در مقادیر حدی خود مانند 55 درجه سانتیگراد و 30 درجه سانتیگراد انتخاب میشوند. اگر توان حرارتی تولید شده بیشتر از توان تلف شده باشد، یک مبدل حرارتی با ظرفیت خنک کننده آن اختلاف انتخاب میشود.

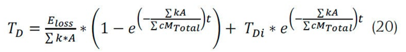

با این حال، این محاسبه، تغییرات دما با زمان را در نظر نمیگیرد، که برای تصمیم گیری در مورد کولر نیز مهم است. بنابراین، راه حلهای جامعتری را میتوان از فرمول زیر بر اساس پارامتر زمان به دست آورد. در یک تعادل واقعی، آنچه وارد میشود باید به عنوان افزایش دما یا به عنوان انتقال گرما به خارج از سیستم در نظر گرفته شود. بدین ترتیب،

رابطه کلی این است؛

که، :t زمان، :c میانگین گرمای ویژه، MTotal : جرم ترکیبی، TD : اختلاف دما، k: ضریب انتقال حرارت کلی A: سطح.

اگر معادله دیفرانسیل بین حدهای TDi (TD اولیه) و TD مرتب و ادغام شود.

دمای حالت پایدار زمانی حاصل میشود که t به بی نهایت نزدیک شود،

بنابراین حداکثر TD با استفاده از

نتایج

به منظور شبیه سازی دمای تعادل، یک آسانسور غیر مستقیم به عنوان یک نوع فشاری استاندارد و همچنین به عنوان یک نوع کششی با وزنه تعادل مدل سازی شد. برای هر دو نوع، شبیهسازیها با استفاده از دریچههای کنترل مکانیکی و الکترونیکی، تحت شرایط طراحی متفاوت اجرا شد.

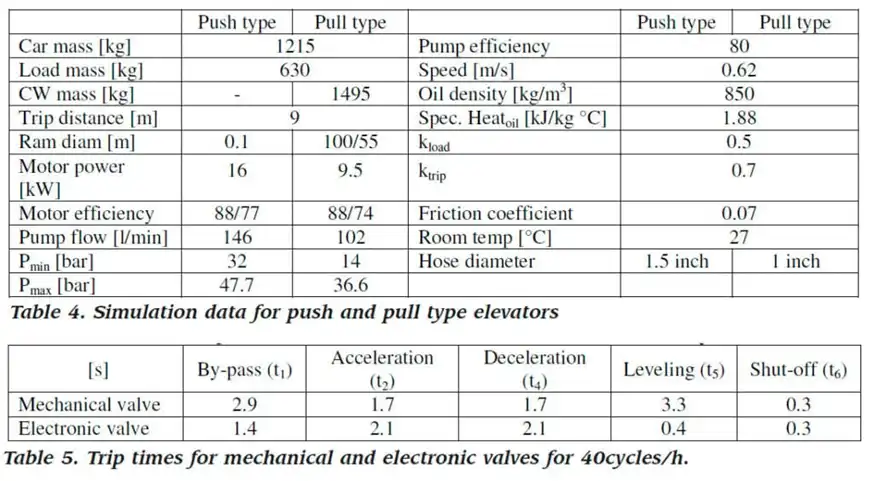

در این شبیه سازیها، باید حجم روغن مخزن برابر با دبی پمپ (Q) برابر باشد. طبق این شبیه سازی، اثرات چرخههای حرکت، موتورهای شناور یا خارجی و دمیدن هوای طبیعی (خنک کننده) بر روی مخزن بررسی را مشاهده میکنید. دادههای مورد استفاده برای شبیه سازی در جداول 4 و 5 نشان قرار دارد. این شبیهسازیها برای تحلیل دما برای آسانسورهای هیدرولیکی انجام شدهاند.

تحلیل دما برای آسانسورهای هیدرولیکی

از جداول 4 و 5 مشاهده میشود که قدرت موتور و دبی پمپ آسانسور نوع کششی به ترتیب 40.6% و 30.1% کمتر از نوع فشاری است (به دلیل وجود وزنه تعادل) که منجر به تولید حرارت کمتر از واحد قدرت.

شبیهسازیها در بالاترین (40 سیکل در ساعت) و متوسط (20 سیکل در ساعت) با استفاده از موتورهای شناور و خارجی انجام شد. از کولرهای خارجی استفاده نشد و دمای اتاق در 27 درجه سانتی گراد ثابت فرض شد.

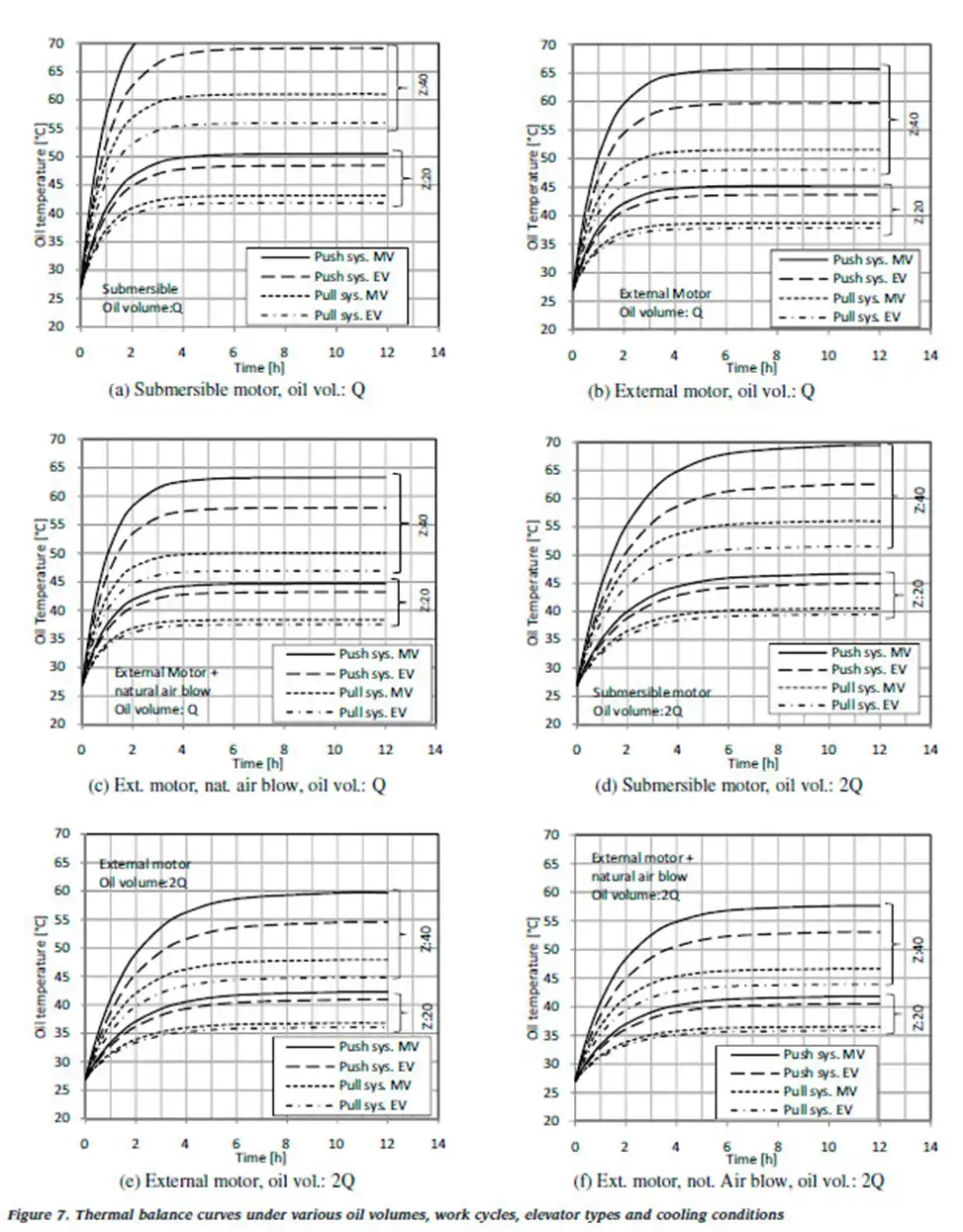

انواع منحنیهای تعادل حرارتی

با استفاده از دادههای بالا و استفاده از فرمولهای فوق، منحنیهای تعادل حرارتی مختلفی به دست آمد که در شکل 7 آنها را مشاهده میکنید. لازم به ذکر است که میانگین زمان حرکت ارائه شده در جدول 5 برای شیرهای مکانیکی ممکن است بالاتر از 50 درجه سانتیگراد باشد که در آن زمان های بای پس و تراز طولانی تری به دلیل کاهش راندمان حجمی (افزایش نشتی) قابل اعمال است. پمپ و اثر دمای چرخه ای اجتناب ناپذیر.

برای آسانسورهای پرمصرف (z = 40)، دوبرابر شدن حجم روغن مخزن دمای تعادل را 8 تا 10 درصد برای واحدهای شناور و 6.7 تا 9 درصد برای واحدهای خارجی کاهش داد. در حالی که برای آسانسورهای متوسط (z = 20) این درصدها به ترتیب 5.8 تا 7.6 و 4.7 تا 6.6 شد. با فرض اینکه 60 درصد حجم هوا توسط حرکت کابین آسانسور به مخزن دمیده میشود، باعث کاهش 2.3 تا 3.7 درصدی دمای تعادل در زمانی که استفاده از آسانسور بالا بود (z: 40) در غیر این صورت، این درصد کمتر از 1.2 بود.

واحدهای قدرت با موتور خارجی می توانند دمای تعادل را 13 تا 16 درصد کاهش دهند. آسانسورهای نوع کششی 17.3 تا 21.5 درصد کاهش دمای تعادل را ایجاد کردند.

شیرهای الکترونیکی که کاهش 6 تا 10 درصدی دمای تعادل را تضمین می کنند، برای آسانسورهای پرکاربرد توصیه می شوند. به طور کلی، برای آسانسور نوع کششی می توان از شیر الکترونیکی بدون کولر استفاده کرد در حالی که از نوع فشاری استفاده می شود.

شیر مکانیکی برای انواع آسانسور

آسانسور با موتور شناور نیاز به خنک کننده یا حجم روغن بیشتری دارد. شیرهای مکانیکی معمولاً برای استفاده کم مناسب هستند. هنگامی که از آسانسور نوع کششی با موتور خارجی و/یا ظرفیت روغن 2Q استفاده می شود، دریچه مکانیکی می تواند برای آسانسورهایی با کاربری متوسط نیز استفاده شود.

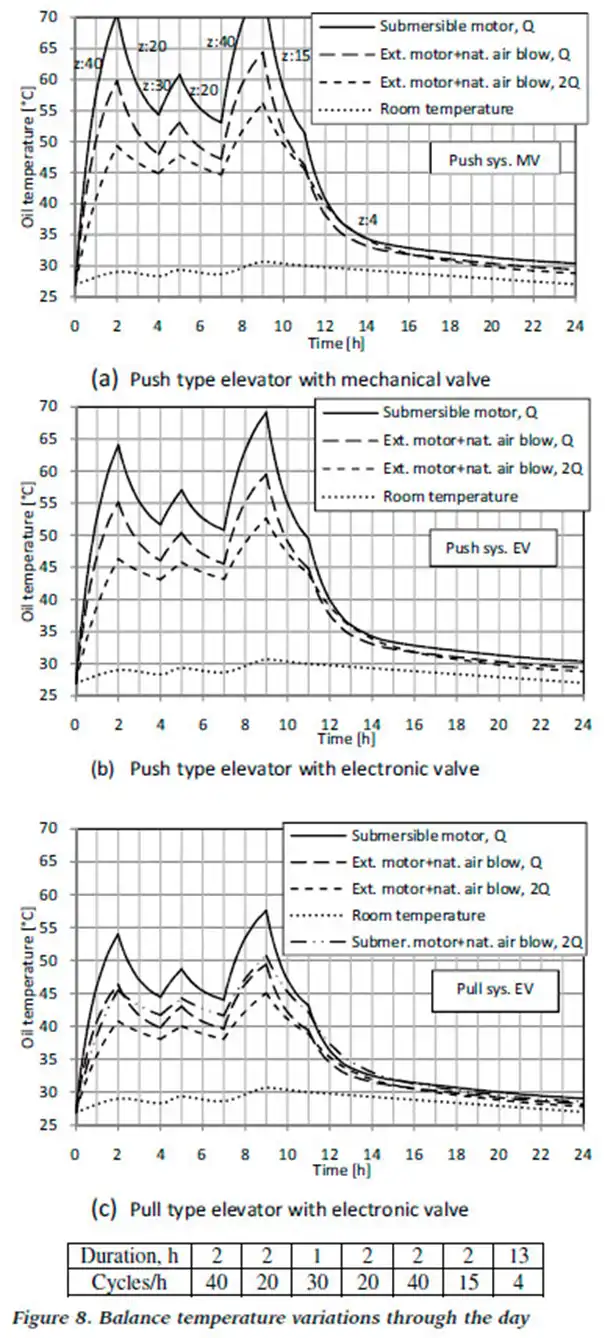

از آنجایی که بسیار نادر است که آسانسورها با حداکثر ظرفیت چرخه خود استفاده شوند، منطقی تر است که دمای تعادل را بر اساس سناریوی استفاده در طول روز ارزیابی کنیم. در شکل های 8 (الف) تا (ج) دمای تعادل حاصل از چنین سناریویی با دمای اتاق متغیر ارائه میشود.

شکل های 8 (الف) تا (ج) نشان می دهد که در شرایط سناریو، آسانسور نوع فشاری با شیر مکانیکی می تواند با موتور خارجی، خنک کننده و ظرفیت روغن 2Q (8-a) استفاده شود. تعویض شیر مکانیکی با شیر الکترونیکی ممکن است استفاده از کولر با موتور خارجی را حذف کند (8-b). از طرف دیگر، آسانسور نوع کششی را می توان با یک واحد شناور با کمک کولر یا با ظرفیت روغن 2Q (8-c) استفاده کرد. با این حال، استفاده از موتور خارجی، ترجیحا با ظرفیت روغن 2Q بهترین راه حل را ارائه می دهد.

نتیجه گیری

از آنجایی که دما برای آسانسورهای هیدرولیکی موضوع بسیار مهمی است، باید راهی را برای جلوگیری از مشکلات ناشی از افزایش دما در نظر بگیرید. بهترین راه برای جلوگیری از مشکلات مربوط به گرما یا کاهش آنها، طراحی پاوریونیت هیدرولیک با کارایی گرما است.

بنابراین، برای جلوگیری از اثرات نامطلوب حرارتی بر سیستم آسانسور، باید ارزیابی تعادل حرارتی را به درستی انجام دهید. چنین رویکردی بدیهی است که پارامترهای چرخه عمر، فناوری و محیطی را در نظر میگیرد.

حرکت با کیفیت بالا را میتوان با محدود کردن محدوده دمای روغن کاری به دست آورد. مقرون به صرفهترین راه برای انتقال گرما از طریق دفع طبیعی بدون کولر است. هنگامی که نیاز به نصب کولر چندان الزامی نیست، باید یک راهکار حرفهای کم توان روی مخزن در نظر بگیرید.

پاوریونیت با موتور خارجی دمای تعادل را 13 تا 16 درصد کاهش دادند. در آسانسورهای کششی با وزنه تعادل قدرت موتور و دبی پمپ به شدت کمتر است. در نتیجه کاهش 21.5 درصدی دمای تعادل حاصل شد.

استفاده از پاوریونیت نوع کششی با دریچه الکترونیکی و موتور خارجی، ترجیحاً ظرفیت روغن 2برابر Q را میتوان با خیال راحت در چرخههای کاری بالاتر بدون خنک کننده استفاده کرد.

اگر انتخاب یک آسانسور از نوع فشاری باشد، شیرهای مکانیکی برای مصارف کم بسیار خوب عمل میکنند. در غیر این صورت شیرهای الکترونیکی بهترین گزینه هستند. با این حال، هنگامی که از نوع کششی استفاده میشود، دریچههای مکانیکی نیز میتوانند با واحدهای موتور خارجی در اواسط استفاده شوند.

**مهندس علی بی آرام؛ مدرس دانشگاه فنی انقلاب و کمیته آموزش سندیکای آسانسور، مشاور، طراح و تولید کننده آسانسورهای هیدرولیک

مطالب مرتبط