این مقاله روند طراحی، بهینهسازی و آموزش با استفاده از مدلهای واقعیت مجازی را در سیستمهای تعمیر و نگهداری آسانسور بررسی میکند.

ایجاد و بهینهسازی مدلهای واقعیت مجازی در ۳ مرحله

مژگان حسینی – مدلهای واقعیت مجازی اجزای اصلی عملکرد این سیستم، عملیات صحنه و نمایش بصری آن هستند. در این سیستم، مدلهای اصلی واقعیت مجازی شامل گاورنرها و تسترها، گیرههای ایمنی، موتورهای اصلی، اتاقکهای کنترل، آسانسورها و محیطهای تعمیر و نگهداری است. مدلهای کارکردی پیچیده و با دقت بالا، مانند گاورنرها و تسترها، با استفاده از نرمافزار مدلسازی صنعتی کریو ایجاد شدند، در حالی که مدلهای دیگر با نرمافزار مدلسازی سهبعدی مایا ساخته شدند.

مدلسازی پارامتری با استفاده از کریو منجر به مدلهای سهبعدی با مجموعه دادههای گسترده حاوی اطلاعات مونتاژ، روابط هندسی و دقت بالا میشود. با این حال، وجود اطلاعات اضافی فراوان در این مدلها سبب میشود مدلها حجم بالایی داشته باشند که میتواند سرعت بارگذاری مدل در سیستم را کاهش دهد، اجرای روان فرایند شبیهسازی را مختل کند و تأثیر قابلتوجهی بر عملکرد رایانه داشته باشد.

به همین دلیل، مدلها باید برای پردازش سبکتر به نرمافزار مایا وارد شوند. برای این منظور لازم است:

- اطلاعات ویژگی استخراجشده را پیمایش و در دستههای مربوط ذخیره کنید.

- ماتریس اندازهگیری خطا را طبق الگوریتم QEM محاسبه کنید.

- ضریب تا شدن مثلثِ مدل گرید را محاسبه کنید.

- از الگوریتم QEM برای تا کردن مدل مش استفاده کنید.

اجرای کارکرد اصلی سیستم

در ادامه، اجرای کارکرد اصلی سیستم را بررسی میکنیم:

1. طراحی و پیادهسازی ماژول دانش نظری

پرسنل تعمیر و نگهداری آسانسور برای کسب صلاحیت حرفهای به مقدار زیادی دانش نظری نیاز دارند. ماژول دانش نظری از روشهای سنتی آموزش فاصله میگیرد و رویکردی تعاملیتر و غوطهورتر اتخاذ میکند. هدف این ماژول کمک به دانشجویان برای یادگیری اصول کار و کنترل آسانسور، آموزش ایمنی و عملکرد تجهیزات مرتبط با تعمیر و نگهداری آسانسور است. در طول فرایند یادگیری، دانشجویان آزادند متناسب با سرعت یادگیری خودشان به یادگیری اصول کار مشغول شوند.

سیستم یک برنامه یادگیری به دانشجویان ارائه میدهد که دانش نظری پیچیده و انتزاعی را به چند بخش تقسیم میکند. پس از به پایان رساندن هر بخش، ارزیابی دانش نظری انجام میشود و نمرات ارزیابی در پایگاهداده سیستم برای بررسی مدرس ثبت میشود.

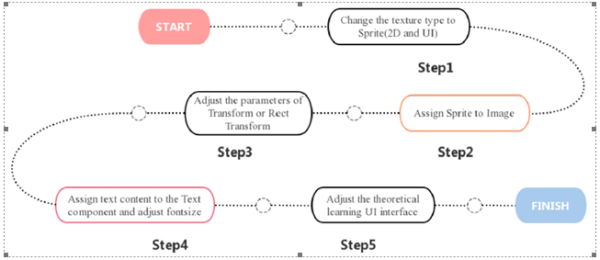

قابلیت یادگیری دانش نظری سیستم عمدتاً از طریق تعامل با رابط کاربری پیادهسازی میشود. پس از طراحی اجزای رابط کاربری جذاب در نرمافزار فتوشاپ، طرحها برش داده شده و به صورت فایلهای PNG ذخیره میشوند. سپس این فایلها به پلتفرم Unity3D وارد میشوند و رابطهای کاربری با استفاده از امکانات این پلتفرم طراحی میشوند. مراحل اصلی انجام این کار در شکل ۸ نشان داده شده است.

بیشتر بخوانید:

- ساخت استخر از رویا تا واقعیت؛ چقدر هزینه و زمان نیاز است؟

- ۵ اشتباه رایج در خرید مبدل حرارتی و راههای جلوگیری از آنها

- خطر گرما برای آسانسورها در آستانه ورود به فصول گرم سال

ماژول ارزیابی عمدتاً از طریق اجزای رابط کاربری Unity3D و رابطهای کدنویسی #C متصل میشود که به برنامه اجازه میدهد جریانهای داده را بخواند، پایگاهداده را تشخیص دهد، مؤلفه متن را برای نمایش سؤالات ارزیابی کنترل کند، امتیازدهی را در بخش بکاِند سیستم انجام دهد و در نهایت نتایج را از طریق اجزای رابط کاربریِ کنترلشده توسط کد #C نمایش دهد.

این ماژول یک رابط بهروزرسانی دارد که به مدرسان اجازه میدهد سؤالات را ویرایش کنند و محتوای ارزیابی و معیارهای نمرهدهی را در قالب مورد نیاز بهروزرسانی کنند.

1.2. طراحی و پیادهسازی ماژول شناخت ساختاری

ماژول شناخت ساختاری شامل سه زیرسیستم است: شناخت ساختار آسانسور، شناخت ساختار گاورنر آسانسور و شناخت ساختار تجهیزات بازرسی. این سه زیرسیستم در نسخههای رایانه شخصی و واقعیت مجازی در دسترس هستند و به یادگیرندگان اجازه میدهند هر زمان که نیاز داشته باشند اطلاعات لازم در مورد اجزای اصلی ساختار آسانسورها، ساختار گاورنرهای آسانسور و ساختار ابزارهای مورد نیاز برای تعمیر و نگهداری روزانه را دریافت کنند.

این ماژول امکان یادگیری مشاهدهای را فراهم میکند و به یادگیرندگان اجازه میدهد آزادانه در محیط مجازی کاوش کنند. یادگیرندگان میتوانند با مشاهده ساختار اجزای آسانسور از چشماندازهای فضایی مختلف به درک شهودی از آسانسور دست پیدا کنند. علاوه بر این، میتوانند از طریق جداسازی، چرخاندن و بزرگنمایی با اجزا کار کنند و با ساختار آسانسور بیشتر آشنا شوند. این پایه و اساس اقدامات عملی بعدی را شکل میدهد.

پلتفرم Unity3D به الگوریتمهای تشخیص برخورد قدرتمندی مجهز است. همانطور که در شکل مشاهده میشود، پس از اضافه کردن کادرهای محصورکننده همتراز با محور (AABB) به تمام اجزای گاورنر آسانسور، این قطعات نه تنها میتوانند برخورد با یکدیگر را تشخیص دهند، بلکه میتوانند با استفاده از ریکستینگ برخوردها را شناسایی کنند. این امر به جلوگیری از رسوخ اجسامِ مدل به داخل یکدیگر کمک میکند.

در نسخه واقعیت مجازی سیستم، ترکیبی از الگوریتمهای تشخیص برخورد کادر محصورکننده و الگوریتمهای تشخیص ریکستینگ برای انجام عملیات جداسازی و نصب استفاده میشود. در نسخه رایانه شخصی، از کامپوننت انیمیتور در پلتفرم Unity3D و افزونه DoTween برای کنترل مدلها استفاده میشود.

شکل ۱. فرایند توسعه ماژول دانش نظری

3. 1. طراحی و پیادهسازی ماژول تعمیر و نگهداری آسانسور

ماژول تعمیر و نگهداری روزانه، مهمترین و پیچیدهترین بخش این سیستم است و نقشی کلیدی در بهبود مهارتهای عملی کارآموزان دارد. ما با استفاده از اسناد فنی جمعآوریشده توسط ماژول دانش نظری، نحوه ارائه آموزش تعمیر و نگهداری آسانسور را طراحی کردیم. کل فرایند طراحی بر اساس راهبردهای آموزش سازندهگرا است و سناریوهای عملی مرتبط را ایجاد میکند. پیش از آموزش، مربیان وضعیت کارآموزان را ارزیابی میکنند تا تصمیم بگیرند آیا به تجربه برای سازگاری با محیط واقعیت مجازی نیاز است یا خیر؟

در طول آموزش، سیستم به مربیان اجازه میدهد سناریوهای چالشبرانگیز و شخصیسازیشده ایجاد کنند تا دانشجویان بتوانند مهارتهای خود را تقویت کنند. در محیط آموزش مجازی، دانشجویان به صورت لحظهای، بازخورد دقیقی در مورد عملکرد خود دریافت میکنند که به آنها کمک میکند روشهای صحیح انجام عملیات را یاد بگیرند.

دانشجویان میتوانند با تمرین مکرر سناریوهای مختلف واقعیت مجازی، مهارتهای خود را تقویت کنند و این مهارتها را به محیط کار واقعی انتقال دهند. آنها همچنین میتوانند با دستکاری اجسام مجازی، نتایج اقدامات خود را مشاهده و بررسی کنند آیا اقدامات آنها با الزامات مطابقت دارد یا خیر؟ بنابراین حافظه مراحل صحیح عملیاتی را تقویت میکنند.

برای توسعه ماژول تعمیر و نگهداری آسانسور، از Unity3D بهره بردیم و منطق کنترل عملیات آن را با زبان برنامهنویسی #C پیادهسازی کردیم. برای نمونه، در یکی از مهمترین مراحل آموزش فرایند تعمیر و نگهداری، یعنی تأیید عملکرد گاورنر و گیره ایمنی، محتوای منطق کنترل شامل موارد زیر است:

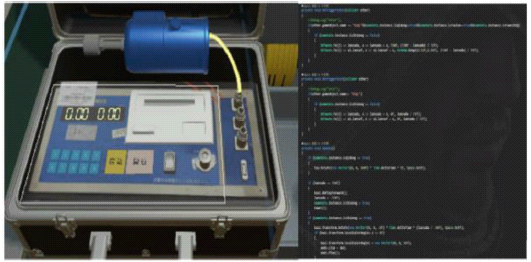

- کنترل ابزار تست: هنگامی که دانشجویان قطر سر چرخان گاورنر را تنظیم میکنند و دکمه روی ابزار تست را با یک حرکت دست فشار میدهند، ابزار تست شروع به کار و موتور شروع به چرخش میکند. صفحه نمایش ابزار تست، چرخش واقعی را بر اساس تعداد چرخشهای موتور ذخیرهشده در سیستم محاسبه میکند و دادههای مربوط را به صورت لحظهای نمایش میدهد. پس از تکمیل فرایند تأیید، باید گواهی تأیید بر اساس نتایج آزمون چاپ شود. ماژول کنترلِ ابزار تست در محتوای برنامه نمایش داده میشود، همانطور که در شکل 2 نشان داده شده است.

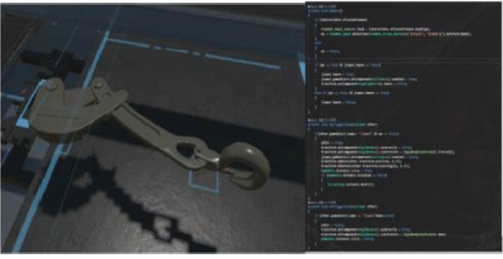

- کنترل گاورنر آسانسور: دانشجو موتور چرخان را برمیدارد و آن را با چرخ طناب گاورنر تماس میدهد و با استفاده از ماشه برخوردها را تشخیص میدهد. هم موتور و هم چرخ طناب، به شکلِ مربوط در کادرهای محصورکننده برخورد متصل هستند. اگر کادرهای محصورکننده با هم تماس پیدا کنند، نشاندهنده برخورد است. قبل از این عملیات، گاورنر بررسی میکند که آیا قرقره آزاد شده است یا خیر؟ تنها پس از دریافت نتیجه این بررسی میتوان مرحله بعدی را اجرا کرد.

هنگامی که سرعت چرخش گاورنر به حد تعیینشده سیستم برسد، مکانیزم قفل را فعال میکند. استدلال اصلی در اینجا بررسی شرایط ماشه سیگنال الکتریکی و ماشه سیگنال مکانیکی است. علاوه بر این، پس از قفل شدن گاورنر، یک حرکت معکوس آغاز میشود و بلوک ترمز یک انیمیشن بالا و پایین پریدن را نمایش میدهد. فرکانس این بالا و پایین پریدن بر اساس تغییر سرعت زاویهایِ چرخ طناب گاورنر تعیین میشود و یک اثر فیزیکی واقعگرایانه از قفل شدن گاورنر ایجاد میکند. بخشی از محتوای برنامه که به ماژول کنترل گاورنر اختصاص دارد، در شکل 3 نشان داده شده است. - کنترل ابزار گیره بین کابلهای آسانسور و بدنه اتاقک آسانسور: طراحی عملیات گیره عمدتاً شامل برداشتن و استفاده از آن است. بر اساس نیازهای گردش کار سیستم، ابزار باید پس از برداشته شدن در موقعیت صحیح نگه داشته شود. برداشتن ابزار به برآورده شدن دو شرط نیاز دارد؛ دسته با ابزار در تماس باشد و دکمه گرفتن فشرده شود. علاوه بر این، یک نشانه برجسته برای محل قرارگیری ابزار وجود دارد. این نشانه هنگام برداشتن ابزار روشن و هنگام قرار دادن آن خاموش میشود. برای قرار دادن صحیح ابزار، باید دکمه گرفتن را رها کنید. این عمل با تشخیص ماشه و وضعیت گرفتن بررسی میشود. با برآورده شدن شرطها، ابزار به موقعیت گیره باز میگردد و عملیات به پایان میرسد. شکل 4 بخشی از برنامه کنترل ابزار گیره را نشان میدهد.

شکل ۲. بخشی از محتوای برنامه ماژول کنترل تسترِ گاورنر آسانسور

شکل ۳. بخشی از محتوای برنامه ماژول کنترل گاورنر

شکل ۴. بخشی از محتوای برنامه ماژول کنترل ابزار گیره

مطالب مرتبط